научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 7, июль 2008

УДК 621.

Соловьев Б. М.

Московский Государственный Индустриальный Университет

Кафедра "Машины и технология обработки металлов давлением"

Научный руководитель: Лавриненко В.Ю., к.т.н., доц.

Введение

В настоящее время при производстве деталей методом листовой штамповки весьма актуальными являются вопросы обеспечения высокого качества продукции, сокращения сроков внедрения в производство новых изделий и снижение затрат на производство.

Применение традиционных методов проектирования технологических процессов листовой штамповки и внедрения в производство не всегда позволяет обеспечить оптимальное сочетание требуемого качества готовой детали и минимальных сроков и затрат на производство.

Одним из эффективных подходов к решению данных проблем является комплексное применение систем автоматизированного проектирования на основе передовых компьютерных технологий: CAD–систем проектирования технологических процессов (AutoCAD, Pro/Engineer, T-FLEX, Solid Works, Unigraphics и др.); CAE–систем - программных комплексов автоматизированного инженерного анализа процессов обработки давлением (PAM-STAMP, AutoFORM, DEFORM, FORGE, QForm и др.), а также PDM - систем - автоматизированных комплексов подготовки производства (T-FLEX / DOCs / Технология, T-FLEX / ТехноПро, TechnologiCS и др.).

В статье приведены основные этапы разработки технологического процесса вытяжки детали типа «Стакан» с использованием программы PAM-STAMP при выполнении курсовой работы по дисциплине «Технология листовой штамповки» на кафедре «Машины и технология обработки металлов давлением» МГИУ.

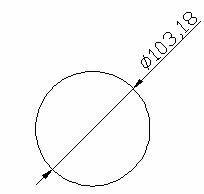

Задание на курсовую работу включало в себя разработку технологического процесса штамповки детали, имеющей следующие размеры: S = 1.4 мм; H = 40мм; d = 50мм. Материал – сталь 08кп, rп=4 мм (рис.1).

Рис.1

В процессе выполнения работы были решены следующие вопросы: определен размер исходной заготовки и оптимальный раскрой исходного материала, рассчитано необходимое число переходов вытяжки, определены величины напряжений в опасных сечениях и силы деформирования на переходах вытяжки, определены величины технологических зазоров и исполнительные размеры рабочих частей пунсонов и матриц.

1. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ИСХОДНОЙ ЗАГОТОВКИ

Основным положением для определения размеров исходной заготовки при вытяжке является равенство объемов заготовки и готовой детали, так как в процессе пластической деформации соблюдается условие несжимаемости, и объем металла остается прежним [1, 2].

При вытяжке без принудительного утонения стенки принимается неизменность толщин материала в процессе деформирования.

Поэтому определение размеров исходной заготовки производят по равенству площадей поверхностей заготовки и готовой детали с учетом припуска на обрезку.

Диаметр исходной заготовки:

D=![]() =103,2мм

=103,2мм

Размер H увеличиваем на величину припуска на обрезку, определяем припуск равный 2,5 мм, отсюда H=42,5 мм.

2. РАСКРОЙ И СОРТАМЕНТ ИСХОДНОГО МАТЕРИАЛА

После определения диаметра исходной заготовки устанавливают необходимые величины перемычек и выбирают наиболее экономичный тип раскроя, при котором коэффициент использования материала будет наибольшим.

Перемычки:

При D=103,2 мм , S=1,48 мм , по таблице, приведенной в [1] определяем ширину перемычек:

a1=1,2 мм, a=1,7 мм.

Так как выбираем автоматическую подачу штампуемого материала, следовательно, размеры a1 и а следует увеличить в 1,2 раза.

a1=1,4 мм, a=2 мм.

Расчетная ширина ленты или полосы при однорядной вырубке круглых заготовок может быть определена по формуле:

Вр=D+2a=107,264мм

Расчетная ширина ленты увеличивается до ближайшего размера, определяемого соответствующим ГОСТом.

По ГОСТ Вр=110 мм.

Шаг подачи ленты или полосы устанавливают по формуле:

t=D+a1 =104,62мм.

Номинальную ширину полосы В определяют. Исходя из условий работы штампа:

С боковым прижимом:

В=Вр+Δш ,

где Δш принимают в соответствии с ГОСТом. Δш=0,8 мм.

В= 110+0,8= 110,8мм

Полученный результат подсчета ширины полосы В округляем до В=111мм.

3. КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ МАТЕРИАЛА

КИМ при однорядной вырубке из ленты:

η=![]() %= 73%

%= 73%

КИМ при раскрое из листа:

![]() ,

,

где n- количество вырубленных заготовок, B и L- длина и ширина исходного листа.

Размеры листов по ГОСТ 19904-74 выбираем 700х1400 мм.

n = n1 n2=78 шт.

Число полос в листе n1=6 шт

Число деталей в полосе n2=13 шт

η=67%

Трехрядный шахматный раскрой листового материала:

![]() %

%

η=83%

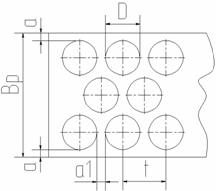

Самым выгодным раскроем исходного материала является трехрядный шахматный раскрой листового материала (рис.2).

Рис.2

4. РАСЧЕТ НЕОБХОДИМОГО ЧИСЛА ПЕРЕХОДОВ ВЫТЯЖКИ

Для определения необходимого числа переходов вытяжки заданной детали находят общий коэффициент вытяжки:

m =![]() =

=![]() =0,484

=0,484

Величина m<m1, следовательно, требуется два или более переходов вытяжки.

![]()

[m1]=0,51; [m2]=0,72

m1=0,63; m2=0,769

Следовательно, применяем два перехода вытяжки для заданной детали.

Находим размеры первой и второй вытяжек:

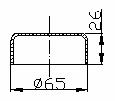

d1=m1D=65 мм

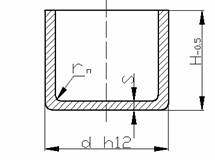

d2=m2d1=50 мм

При многопереходной вытяжке необходимо найти высоту детали после каждого перехода.

После первой вытяжки:

rd1=3 мм; rd2=3 мм

h1=![]() =26мм

=26мм

h2=![]() =42,05 мм.

=42,05 мм.

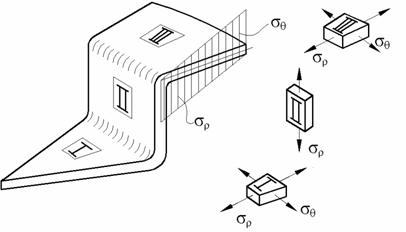

5. ОПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ В ОПАСНОМ СЕЧЕНИИ

Величина напряжения в опасном сечении на первом переходе вытяжки определяется по формуле:

σρmax1=![]() = 210,14 МПа,

= 210,14 МПа,

где σs - напряжение текучести;

R=D/2 – радиус исходной заготовки;

r=d/2 – радиус готовой

μ – коэффициент трения, μ=0,1;

Q – усилие прижима детали;

rм – радиус скругления кромки матрицы, rм=5 мм;

Прижим применяется для того, чтобы фланец заготовки в процессе вытяжки не потерял устойчивости с образованием волн и складок под действием тангенциальных сжимающих напряжений. Прижим требуется, если:

![]() ≤4,5(1-m1)

≤4,5(1-m1)

1,36 ≤ 1,44

Следовательно, необходимо применение прижима. Необходимую силу прижима находят по формуле:

Q=![]() = 3,14/4[103,22-(70,165+2*5)2]2,25=

7460 Н,

= 3,14/4[103,22-(70,165+2*5)2]2,25=

7460 Н,

где удельное усилие прижима q для стали 08кп составляет 2…2,5 МПа.

Влияние упрочнения на σρmax при последующих переходах вытяжки можно учесть, используя линейную аппроксимацию кривой упрочнения: σs=σто+пεθ & nbsp;

Принимая среднее значение напряжения текучести по очагу деформации, получим:

σsср

= ![]() =356,29

МПа

=356,29

МПа

Где σто-экстраполированный предел текучести, п - модуль упрочнения.

σто

= ![]() =

281.25 МПа

=

281.25 МПа

п =

![]() = 469

МПа

= 469

МПа

Так как, σρmax< σs → вытяжка 1-го перехода идет.

Выбираем схему процесса последующего перехода вытяжки в матрице с радиусной кромкой.

При деформировании в матрице с радиусной кромкой напряжение в опасном сечении

при последующем переходе определяется по формуле:

σρmax= ![]() =248,363 МПа

=248,363 МПа

где α1- угол между осью симметрии и касательной, проведенной в меридиональном сечении и образующей заготовки в точке сопряжения участков свободного изгиба и контактного деформирования.

Значение sin α1 устанавливают по следующей зависимости:

Sin (α1/2) = = 0,644 → α1= 1,4 рад

= 0,644 → α1= 1,4 рад

σsср2 = 402,118 МПа

Rρ=

![]() = 7,11 мм

= 7,11 мм

Схема напряженного состояния представлена на рис.3.

I – фланец, II – вертикальная стенка, III – донная часть

Рис.3

6. ОПРЕДЕЛЕНИЕ СИЛ И РАБОТЫ ДЕФОРМИРОВАНИЯ

В том случае, когда исходный материал является листом и его приходится резать на полосы, сила отрезки будет определяться следующим образом, при обрезке на ножницах с наклонным расположением режущих кромок (гильотинных ножницах):

К=1,1 …. 1,3

Угол наклона верхнего ножа = 2…50 , примем α= 3,50

P=![]() = 7421,419 Н = 7,421 кН

= 7421,419 Н = 7,421 кН

При вырубке круглых заготовок из ленты, полосы или листа и обрезке фланца усилие деформирования, определяется по формуле:

P = KσсрSL= 210203 Н = 210,203 кН

При вытяжке на первом и последующих переходах вытяжки усилие деформации можно найти по формуле:

Р = πdSσρmax

С учетом усилия прижима полное усилие вытяжки на ползуне пресса:

Р = πdSσρmax+Qб

Р1=12310 Н = 12,31 кН

Р2=16207 Н = 16,207кН

Работа деформирования при вырубке определяется по формуле:

λ= 0,6 …… 0,7

А=λРS/1000 = 206 Дж

Работа деформирования при резке на гильотинных ножницах (с наклонным расположением кромок):

А=РLtgα/1000 = 29,408 Дж

Работа деформирования при вытяжке:

Работа на первом переходе:

A1=λ1Рh/1000= 1098,493 Дж

Работа на втором переходе:

А2=λ2Рh/1000=2432,539 Дж

7. ТЕХНОЛОГИЧЕСКИЕ ЗАЗОРЫ И ИСПОЛНИТЕЛЬНЫЕ РАЗМЕРЫ ИНСТРУМЕНТА.

Относительный зазор при вырубке между пуансоном и матрицей устанавливают в пределах 3…8% от толщины заготовки. &nbs p;

zmin= 0,05 мм

zmax= 0,08 мм

Δ= 0,25

Δ׳=0,8Δ

Диаметр матрицы и диаметр пуансона при вырубке устанавливают по формулам:

Dm= (Dзаг-Δ׳)+δм= 103,054 мм

dп= (Dзаг- Δ׳-2zmin)-δп = 102,954 мм

При вытяжке на первом переходе односторонний зазор между пуансоном и матрицей устанавливают с учетом утолщения краевой части фланца в процессе деформирования и определяют по формуле: &nbs p; &n bsp;

Z ≥

Smax = ![]() = 1,698 мм

= 1,698 мм

Толщина стенки по высоте неравномерна. Она имеет максимальную толщину Smax на краевой части и минимальную Smin в опасном сечении на переходе от стенки к донышку. &n bsp; &nbs p;

Smin= = 1,326 мм

= 1,326 мм

Первый переход:

Величина одностороннего зазора при вытяжке: &n bsp;

z= s+δ+a = 1,73 мм

δ= 0,14; a= 0,19 мм

Исполнительные размеры матриц и пуансонов при вытяжке назначают, исходя из

следующих условий: &n bsp; &nbs p; &n bsp;

Если на чертеже детали, которую необходимо вытянуть, назначен ее наружный диаметр, то диаметр матрицы будет равен наружному диаметру детали с учетом припуска на износ. &nbs p; &n bsp; &nbs p;

В нашем случае зазор берется за счет пуансона. & nbsp;

Dм1=(d-0,8Δ) +δм= 66,8 мм

dп1=(d-0,8Δ- 2z)-δп= 63,4 мм

Второй переход:

Величина одностороннего зазора при вытяжке:

z= s+δ+2a = 1,92 мм

δ= 0,14; a= 0,19 мм

Исполнительные размеры матриц и пуансонов при вытяжке назначают, исходя из

следующих условий: &n bsp; &nbs p; &n bsp;

Если на чертеже детали, которую необходимо вытянуть, назначен ее наружный диаметр, то диаметр матрицы будет равен наружному диаметру детали с учетом припуска на износ. &nbs p;

В нашем случае зазор берется за счет пуансона.

Dм2=(d-0,8Δ) +δм= 49,8 мм

dп2=(d-0,8Δ- 2z)-δп= 46,96 мм

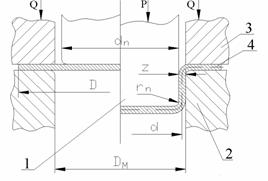

На рис.4 представлена схема процесса вытяжки детали типа «Стакан».

1- пуансон, 2- матрица, 3- прижим, 4- заготовка

Рис.4

На основе рассчитанных исполнительных размеров инструмента в программном комплексе Pro/Engineer были построены геометрические модели пуансона и матрицы.

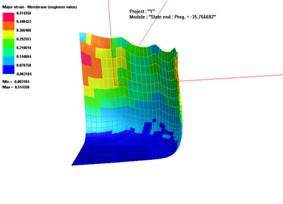

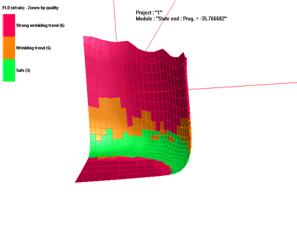

Далее с использованием построенных геометрических моделей были проведены моделирование и анализ технологических переходов вытяжки с использованием программного комплекса PAM-STAMP.

Программный комплекс PAM-STAMP - специализированный программный продукт, предназначенный для конечно-элементного моделирования и анализа процесса холодно-листовой вытяжки заготовки под действием активных частей штампа. Система разработана фирмой PAM Systems International (PSI), входящей в состав ESI Group (Франция) [3].

Геометрические модели инструмента импортируется в программу PAM-STAMP и разбиваются на конечные элементы (рис.5).

Рис.5

Модели инструментов и заготовки ориентируются в пространстве по осям, задается последовательность их расположения и направление движения пунсона.

Также вводятся технологические параметры процесса:

- коэффициент трения между заготовкой и инструментом – 0,1;

- скорость движения пуансона – 0,3 м/с;

- сила прижима - 7460 Н;

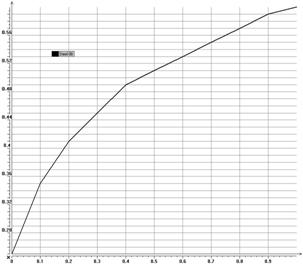

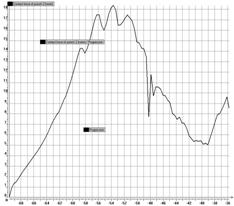

Для задания свойств материала заготовки в программу PAM-STAMP была введена экспериментальная кривая деформирования (рис.6), соответствующая материалу заготовки - стали 08кп.

Рис.6

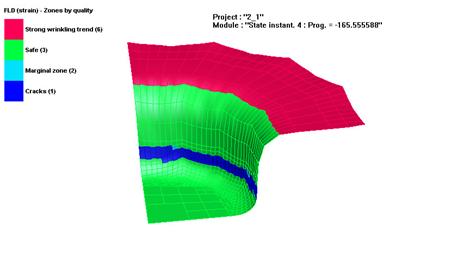

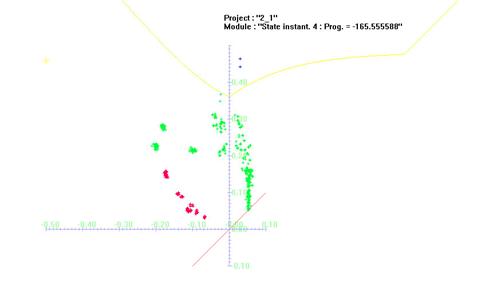

Предварительно смоделированный процесс получения детали вытяжкой за один переход показал, что заготовка рвется при ходе пуансона, приблизительно равным 20 мм (рис.7, 8 и 9), следовательно, необходимо произвести 2 перехода вытяжки, что подтверждается теоретическим расчетом.

Рис.7

Рис.8

Рис.9

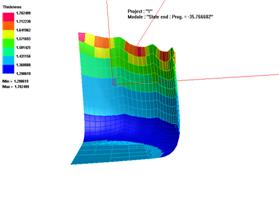

После моделирования первого перехода был проведен анализ получившихся результатов. Были определены значения толщины заготовки в процессе формоизменения, определены величины и распределение полей деформаций, возможные опасные зоны заготовки по критерию предельных деформаций, а также величина силы деформирования (рис.10).

Рис.10

Расчетное значение напряжения в опасной зоне составило 210 МПа, значение напряжения, полученное в программе PAM-STAMP лежит в пределах 218 - 235 МПа.

Расчетное значение силы деформирования по ходу вытяжки на первом переходе составило 12 Н, а величина силы деформирования, полученная в программе PAM-STAMP - 17 Н. Разницу в значениях можно объяснить допущениями, принятыми при теоретическом расчете.

Таким образом, можно сделать вывод о сходимости результатов теоретического расчета и моделирования процесса вытяжки в программе PAM-STAMP.

В таблице приложения приведена маршрутная технологическая карта технологического процесса вытяжки детали типа «Стакан».

Список литературы:

1. Попов Е. А., Шубин И. Н. Методическое указание по курсу «Технология и автоматизация листовой штамповки» - 1989.

2. Романовский В.П. Справочник по холодной штамповке. Л.: Машиностроение. 1979. – 520с.

3. PAM-STAMP. User’s Guide. - 2005.

ПРИЛОЖЕНИЕ

Таблица

|

Маршрутная технологическая карта |

||||

|

╧ п/п |

Наименование операции |

Эскиз заготовки |

Инструмент |

Оборудование |

|

1 |

Вырубка |

|

Штамп для вырубки |

Пресс КД2124 |

|

2 |

Вытяжка (1-й переход) |

|

Штамп для вытяжки |

Пресс КД2126 |

|

3 |

Вытяжка (2-й переход) |

|

Штамп для вытяжки |

Пресс КД2126 |

Публикации с ключевыми словами: моделирование, технологический процесс

Публикации со словами: моделирование, технологический процесс

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||