научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 05, май 2011

УДК 621.771.2

МГТУ им. Н.Э. Баумана

Гнутые профили проката относятся к одному из экономичных видов металлопродукции. Их изготавливают в основном тремя способами — гибкой в штампах, волочением через роликовые фильеры и формовкой на профилегибочных агрегатах. Общим для всех процессов является использование в качестве исходного материала плоской листовой заготовки в рулонах или в виде отдельных листов.

Первые сообщения об использовании гнутых профилей за рубежом относятся к середине XIX века. В России гнутые профили из тонколистовой стали впервые были применены в 1838 году. Тонкостенные балки использовали при восстановительных работах после большого пожара в Зимнем дворце. В 1855 году при строительстве административного здания в Нью-Йорке применяли двутавровые профили, изготовленные из двух гнутых швеллеров толщиной от 1,6 до 3,5 мм, соединенных заклепками. В первое время гнутые профили изготовлялись малопроизводительным способом — штамповкой на прессах. Только в начале XX века штамповка сменилась профилированием, что обеспечило их более высокую производительность.

Причинами широкого распространения производства профилей на профилегибочных станах явились значительное увеличение объема производства продукции машиностроения, а также бурное развитие промышленного и гражданского строительства, требующих более дешевых и более производительных методов производства конструкционных материалов. Наиболее интенсивно производство гнутых профилей стало развиваться в годы Второй мировой войны и, особенно, в послевоенный восстановительный период.

Изготовление профилей в штампах осуществляется главным образом на листогибочных прессах (рис. 1а). В зависимости от сложности профиль получают за один или несколько переходов, во время которых элементы профиля формуются последовательно один за другим. Скорость изготовления профилей методом гибки невелика, так как число ходов листогибочных прессов составляет 30...60 в минуту. При этом неизбежны большие затраты времени на установку заготовки в штампе. Поэтому данный способ производства чаще всего применяют в серийном или мелкосерийном производстве. Однако и при таком, сравнительно простом способе производства, можно получать за несколько последовательных операций как простые, так и довольно сложные профили (рис. 1б).

Рис. 1. Производство профилей на листогибочном прессе в штампе (а), примеры работ, выполняемых на листогибочных прессах: 1- ползун пресса; 2- пуансон; 3- регулировочные винты; 4- основание; 5- универсальная матрица; 6- стол пресса

Второй способ изготовления гнутых профилей заключается в том, что полосу со специально подготовленным передним концом заправляют в роликовую фильеру или ряд фильер и протягивают через них. Скорость получения гнутых профилей невелика, неизбежны остановки на отрезку полученного профиля.

Изготовление гнутых профилей на профилегибочных станах отличается от первых двух способов непрерывностью процесса, высокой степенью механизации и автоматизации, большой производительностью.

В настоящее время на профилегибочных агрегатах изготовляют профили из полосы толщиной 0,3...20 мм и шириной до 2000 мм. Первые подобные станы были установлены в США в 1910- 1911 гг. и применялись в основном для автомобилестроения.

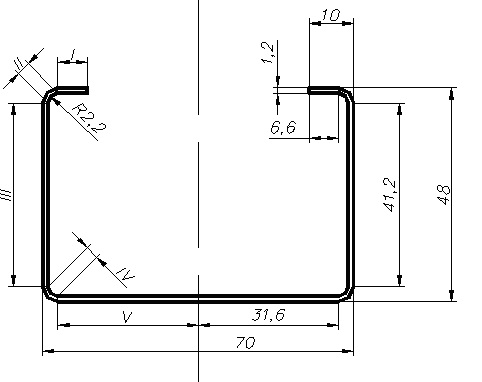

Рис. 2. Гнутый тонкостенный профиль

Таким образом, когда перед авторами была поставлена задача обеспечить производство заданного профиля (рис. 2) в промышленных масштабах, то единственным экономически верным решением явилось применение профилегибочного стана. Была проведена исследовательская работа по подбору профилегибочного оборудования, сделаны расчеты и построены математические модели нескольких вариантов профилегибочных агрегатов. Также был проведен сравнительный анализ различных компоновок отдельных узлов стана, в зависимости от предполагаемых технологических процессов производства заданного профиля. Сделав выводы из проделанной работы, и основываясь на полученных результатах, был спроектирован профилегибочный стан, который в полной мере отвечает современным экономическим и технологическим требованиям для изготовления тонкостенных профилей.

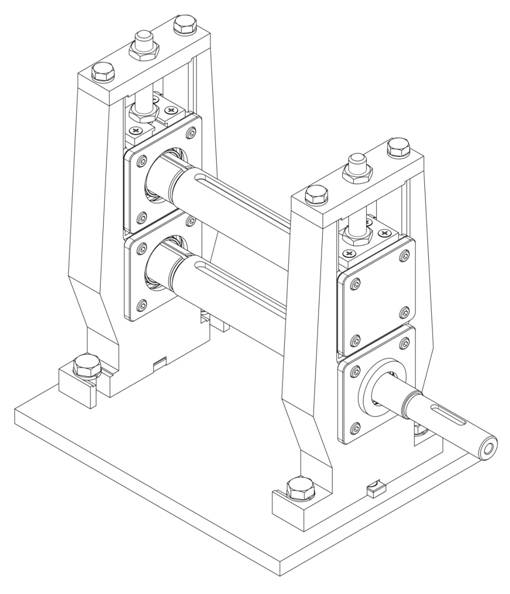

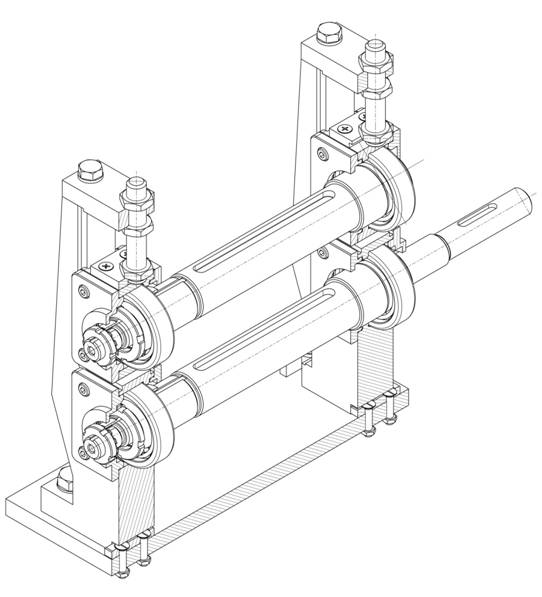

Выбранная профилегибочная клеть (рис. 3) главным образом отличается от конкурентных аналогов тем, что в ней присутствуют несколько принципиально новых конструкторских решений, которые делают эту клеть более универсальной и простой в обслуживании, при этом обеспечивая повышенную надежность всех ответственных узлов.

Рис. 3. Общий вид профилегибочной клети

В данной клети применяется система специальных втулок. Они закрывают предварительно собранные подшипниковые узлы со стороны обслуживания стана, позволяя, не разбирая их, производить смену калибров. При помощи этих втулок существует возможность создать предварительно напряженную клеть, тем самым исключить возможность влияния зазоров в узлах, а также сделать клеть упруго недеформирующуюся под влиянием усилий при процессе формирования профиля.

Рис. 4. Клеть профилегибочная

Для изготовления профилей на данном стане используются разборные валки. Преимуществами разборных валков является простота изготовления отдельных элементов; возможность быстрой сборки и разборки; возможность замены быстроизнашиваемых элементов и корректировки зазора в калибре валков при помощи дистанционных прокладок; унификация валков и сокращение запаса их на стане.

Для стойки со стороны обслуживания, которую необходимо будет периодически снимать (смена валков и др.), была предусмотрена система направляющих и фиксатора рабочего положения. Эта система представляет собой набор т-образных шпонок, которые фиксируются на раме профилегибочного стана. После первой наладки стана и выставления базы, шпонки крепятся на раме, и в последующем будут являться упором для точного позиционирования стойки стана со стороны обслуживания.

Рама профилегибочного стана состоит из двух отдельных частей: верхней и нижней. Такое разделение объясняется более простой технологией обработки и изготовления этих частей рамы.

Верхняя часть, на которую монтируются профилегибочные клети и другое оборудование, представляет собой прямоугольный лист толщиной 20 мм, усиленный в продольном направлении швеллерами, а в поперечном уголками. В свою очередь верхняя часть рамы состоит из рамы под профилегибочные клети и из рамы под привод стана. Нами была разработана конструкция, позволяющая обрабатывать рамы под клети и привод с одного установа, тем самым, обеспечивая необходимую точность их взаимного расположения. Данная конструкция рамы позволяет увеличить точность осевого совмещения приводного вала профилегибочной клети с валом мотор – редуктора.

Нижняя часть рамы представляет собой сварную конструкцию, состоящую из швеллеров и усиленную в продольном и поперечном направлении уголками. Также предусмотрены регулировочные лапы, которые позволят выставить раму в горизонтальное положение.

Проведены мероприятия по обеспечению жесткой конструкции, которая будет лежать в основе получения качественных и точных профилей на стане.

В связи с вышеуказанными конструкторскими и технологическими решениями снижается стоимость изготовления стана, при этом качество профилей, получаемых на нём, сохраняется. На данном стане предусмотрена возможность производства продукции как средней точности (для строительных нужд), так профиля повышенной точности.

Библиографический список

1. Лукашкин Н.Д., Кохан Л.С., Пунин В.И., Морозов Ю.А. Гибка профилей на прессах и станах. – М.: МГВМИ, 2005. – 140 с.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для студ. техн. спец. вузов. – 8 – е изд., перераб. и доп. – М.: Издательский центр «Академия», 2003. – 496 с.

3. Давыдов В.И., Максаков М.П. Производство гнутых тонкостенных профилей. – М.: Металлургиздат, 1959. – 240 с.

4. Тришевский И.С., Докторов М.Е. Теоретические основы процессов профилирования. – М.: Металлургия, 1980. – 288 с.

Публикации с ключевыми словами: оборудование, проектирование, производство, гнутые профиля, профелегибочная клеть, стан, конструкция

Публикации со словами: оборудование, проектирование, производство, гнутые профиля, профелегибочная клеть, стан, конструкция

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||