научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 12, декабрь 2011

УДК 536.46

МГТУ им. Н.Э. Баумана

Решению проблемы экологии ракетно-космической техники (РКТ) за счет экологически чистых топлив уделяется большое внимание ведущими фирмами США, Великобритании, Франции, Германии, а в последнее время к решению этой задачи активно подключились фирмы Японии, Китая, Индии, Австралии и т.д. Интерес к данному классу топлив проявляют и отечественные головные разработчики космических систем: ОАО РКК «Энергия» им. С.П.Королева, ФГУП ГНКПЦ им. М.В.Хруничева, ФГУП «ГНПРКЦ «ЦСКБ-Прогресс» и др. Учитывая отечественный опыт создания многоразовой транспортной системы "Энергия-Буран", можно предположить, что нетоксичные и малотоксичные топлива на основе кислорода с жидкими горючими керосин, спирт и др. будут востребованы также для верхних ступеней ракет-носителей и космических аппаратов (КА) различных типов, реактивная система управления которых использует в качестве исполнительных органов ракетные двигатели малой тяги (РДМТ).

Цель работы – анализ схемных решений по конструкциям РДМТ на жидком и газообразном компонентах и получение количественных зависимостей энергетических характеристик камеры РДМТ и параметров рабочего процесса расчетно-аналитическим путем, оптимизация схемы и параметров подачи компонентов топлива в камеру сгорания РДМТ.

В качестве базовой использована расчетная модель процессов в камере РДМТ тягой ~50 Н на топливе: газообразный кислород – керосин и система уравнений, описывающая рабочий процесс в камере сгорания РДМТ и опубликованная в [1]. В данной работе проведена доработка программы расчёта распределения параметров по объёму КС применительно к целям настоящего исследования. В частности введены теплофизические свойства керосина и термодинамические характеристики горения керосин-кислородной смеси [2-4], а также усовершенствован математический аппарат с целью получения более достоверных данных по распределению параметров рабочего процесса по объёму камеры сгорания для различных компонентов

На рис. 1 представлена конструкция рассматриваемой камеры сгорания (КС) двигателя, на рис. 2 – расчетная схема КС. Через отверстие А подается расход кислорода на свечу, через периферийную щель С – расход кислорода на периферийную завесу, остальные компоненты топлива подаются через радиальную щель В в виде равномерной смеси. При подаче через щели В и С имеет место закрутка потока. Образовавшиеся продукты сгорания истекают через сопло Д. Расчеты проводились для случая, когда подача компонента через периферийную щель С отсутствует, и оба компонента поступают в КС через щель В в виде газожидкостной смеси с монодисперсным составом капель жидкого компонента.

Рис. 1. – Конструкция рассчитываемой камеры двигателя

Рис. 2. - Расчетная схема камеры сгорания

Течение в КС двухфазной смеси (жидкий керосин и газообразный кислород) требует принятия некоторых допущений, обусловленных скоростной и температурной неравновесностью. Одной из трудностей, препятствующей применению численных методов для расчета испарения капель керосина, является их полидисперсность. Затраты машинного времени с учетом того или иного распределения капель по размеру достаточно велики. Эта проблема преодолевается за счет использования эквивалентного диаметра. В качестве такого диаметра будем использовать среднемассовый диаметр капель.

В результате экзотермических химических реакций, протекающих в КС, устанавливается определенный химический состав и температура рабочего тела. С целью определения температуры продуктов сгорания (рабочего тела) должен производиться термодинамический расчет в каждом узле исследуемого объема для каждой итерации, что приводит к недопустимо большим затратам машинного времени и делает затруднительным решение данной задачи даже на быстродействующих ЭВМ. Этот недостаток устраняется путем замены множества химических реакций одной одностадийной реакцией, с введением эмпирических поправочных функций для согласования расчетной температуры, полученной по энтальпиям компонентов, с термодинамической температурой, полученной в термодинамических расчетах по программе АСТРА [5].

Рассчитываемую камеру сгорания можно считать изобарической. Распределение параметров в сужающейся части сопла рассчитываются по газодинамическим функциям через средний показатель изоэнтропы истечения n, определяемый в результате термодинамического расчета, а давление в каждом поперечном сечении сопла считаем постоянным и равным давлению на оси сопла. Очевидно, что при решении задачи в каждой локальной точке сужающейся части сопла давление будет отличаться от заданного базового значения за счет изменения параметров рабочего тела (температуры, плотности, осевой и радиальной составляющих, скорости). Это отличие определяется в процессе решения задачи.

При решении задаются следующие исходные данные:

1. Характерные геометрические размеры КС .

2. Давление в камере сгорания – рк .

3. Суммарное соотношение компонентов топлива – ![]() .

.

4. Исходный диаметр капель жидкого компонента – dк .

В результате решения задачи получаем следующие данные:

- распределение параметров по объему КС (напряженность вихря, функция тока, температура рабочего тела, плотность рабочего тела, осевые, окружные и радиальные скорости и т.д.);

- коэффициент расходного комплекса φβ;

- другие параметры, необходимые для оценки состояния КС на этапе проектирования.

Варьируя исходными данными (рк, α, длина цилиндрической части КС Lк, схема смесеобразования, геометрические размеры КС и т.д.), можно по разработанной методике проводить параметрический анализ влияния различных факторов на полноту протекания рабочего процесса и тепловое состояние стенок камеры, а, следовательно, вырабатывать предварительные рекомендации по проектированию

Основные исходные данные по компонентам топлива и режимным параметрам камеры для давления 0,5 МПа, которые используются в математической модели и программе расчета приведены в таблице.

Таблица. Свойства керосина

| Керосин |

Температура воспламенения, К | 793 |

Плотность, кг/м3 | 850 |

Удельная теплота испарения, кДж/кг | 343 |

Энтальпия образования, кДж/кг | -1747,5 |

Температура кипения, К | 440 |

Удельная теплоемкость, кДж/(кгК) | 0,88 |

Режимные параметры камеры приняты в расчетах следующими:

- среднее массовое соотношение компонентов топлива для пары кислород - керосин Km = 2,2;

- коэффициент избытка окислителя α=0,64;

- давление в камере сгорания рк = 0,5 МПа;

При разработке математической модели использовано представление об одностадийной химической реакции в виде:

2СН2 + 3О2 = 2СО2 + 2Н2О .

В соответствии с уравнением химической реакции для пары кислород - керосин при избытке горючего (α £ 1) имеем:

,

,

![]()

соответственно при избытке кислорода α>1:

![]()

Остановимся подробнее на физике воздействия основных режимных параметров рабочего процесса и геометрии КС на коэффициент расходного комплекса.

Одним из параметров, оказывающим существенное влияние на совершенство и полноту внутрикамерных процессов в ракетных двигателях, работающих по схеме «газ-жидкость» является тонкость распыливания жидкого компонента топлива. Принципиальное значение в данном случае имеет выбор начального значения диаметра капли, так как в рамках рассматриваемой математической модели присутствует допущение об изначальном монодисперсном составе смеси.

Фиксируя режимные параметры и геометрию КС, попытаемся установить предельный размер капель dкmax, с которого начинается существенное снижение коэффициента расходного комплекса. За величину dкmax принимаем такой размер капель, при котором φβ =0,99. При этом считается, что при dк< dкmax процесс испарения капель завершается в КС полностью и не лимитирует значение φβ.

На рис. 3 представлена зависимость φβ = φβ (dк) исследуемой КС для компонентов кислород - керосин из которой следует, что для рассматриваемой топливной пары предельным диаметром является значение dкmax = 62 мкм. Полученную величину примем в качестве опорной в процессе проведения дальнейших расчетов.

Очевидно, что изменение длины цилиндрической части КС при определенных условиях будет оказывать существенное влияние на полноту испарения капель жидкого горючего и на коэффициент расходного комплекса, при этом для различных значений начального диаметра, степень такого влияния будет различной.

На рис. 4 представлены расчётные зависимости φβ = φβ (Lк) при различных значениях dк для топлива кислород - керосин. Из рисунка видна общая тенденция роста полноты сгорания топлива с увеличением длины камеры сгорания, обусловленная увеличением времени пребывания. Видно также, что влияние диаметра капель керосина в исследуемом диапазоне изменения длины цилиндрической части камеры сгорания начинается при dкmaxк = 30 мкм. Это позволяет сделать вывод, что при такой и меньшей тонкости распыливания полное испарение капель керосина происходит уже на начальном участке КС.

На рис. 5 представлена зависимость dкmax= dкmax(Lк) из которой видно, что с ростом длины цилиндрической части камеры сгорания значение dкmax возрастает, что связано с увеличением времени пребывания капель жидкого горючего в КС.

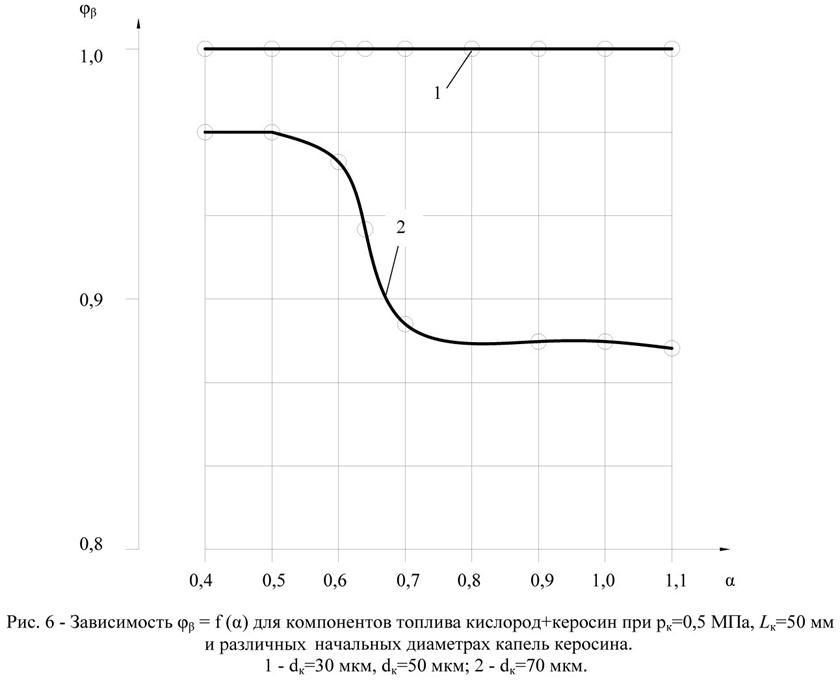

Другим режимным параметром, оказывающим существенное влияние на качество рабочего процесса, является соотношение компонентов топлива (коэффициент избытка окислителя). На рис. 6 представлены зависимости φβ = φβ (α, dк) для топлива кислород – керосин, из которых видно, что при dк > dкmax коэффициент расходного комплекса с ростом α существенно снижается. Такое поведение кривых объясняется более эффективным горением обогащённых смесей, когда лимитирующим фактором становится не поступление паров горючего из капель в реагирующую газовую смесь, а наличие в этой смеси свободного кислорода. Из данных этого же рисунка может быть сделан вывод, что для базового значения α при dк > dкmax недостаточно тонкий распыл приводит к значительному снижению коэффициента расходного комплекса.

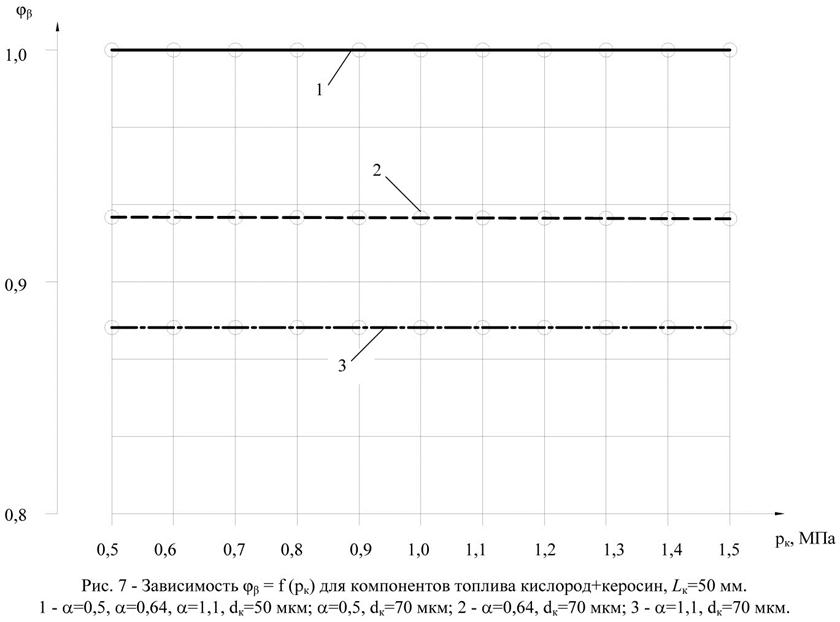

Рассматривая влияние давления на характеристики рабочего процесса в КС (рис. 7), следует отметить, что в соответствии с принятой математической моделью оно практически отсутствует. Это связано, в частности, с предположением об изначальной подаче в КС предварительно подготовленной газожидкостной смеси с монодисперсным составом капель жидкости. Таким образом, аэродинамические силы не оказывают существенного влияния в исследуемом диапазоне изменения давления 0,5 МПа – 1,5 МПа. Кроме того, при dк£ dкmax значение φβ =1,0 во всём исследованном диапазоне изменения рк. Физически это означает, что при тонком распыле капель жидкого горючего существенно ослабевает влияние на протекание рабочего процесса различия многих физических свойств жидких горючих – например, температуры кипения и теплоты фазового перехода, поскольку уже на начальных стадиях рабочего процесса происходит полное испарение этих капель.

В то же время, при подаче в КС предварительно подготовленной смеси газообразного кислорода и капель жидкого горючего процесс смешения компонентов практически завершается уже во входном сечении, и в дальнейшем происходит полное сгорание топлива.

Таким образом, проведенные комплексные расчётные исследования характеристик рабочего процесса в КС РДМТ с использованием в качестве влияющих факторов геометрических и режимных параметров позволили изучить зависимости расходного комплекса от тонкости распыления горючего, коэффициента избытка окислителя, длины камеры сгорания РДМТ.

Литература

1. Математическая модель и расчет характеристик рабочего процесса в камере сгорания ЖРД малой тяги на компонентах топлива метан-кислород // А.В.Новиков , В.А.Буркальцев, Д.А.Ягодников и др. // Вестник МГТУ им. Н.Э.Баумана. Сер. Машиностроение. Теория и практика современного ракетного двигателестроения.- 2004.- С. 8- 17.

2. Дубовкин Н.Ф., Справочник по углеводородным топливам и их продуктам сгорания. – М.: Госэнергоиздат, 1962. – 288 с.

3. Термодинамические и теплофизические свойства продуктов сгорания: Справочник: В 10 Т. / Под ред. В.П. Глушко. – М.: ВИНИТИ АН СССР, 1971 – 1979. – Т.1 – 266 с.

4. Н.Б. Варгафтик. Справочник по теплофизичеким свойствам газов и жидкостей, 2-ое издание. – М.: Наука, 1972. – 720 с.

5. Трусов Б.Г. Моделирование химических и фазовых равновесий при высоких температурах. “Астра – 4”, версия 1.06, январь 1991// Описание. – МГТУ им. Н.Э. Баумана, М., 1992.

Публикации с ключевыми словами: компоненты топлива, камера сгорания, кислород-керосин

Публикации со словами: компоненты топлива, камера сгорания, кислород-керосин

Смотри также:

- Влияние параметров и характеристик энергетических конденсированных систем (экс) на степень достижения давления в камере сгорания

- Использование метода подконструкций при проведении термопрочностного расчета сложных конструкций на примере сопловой части ЖРД

- Утилизация теплоты выхлопных газов на газоперекачивающих станциях газотурбинными установками открытого цикла

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||