научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2012

DOI: 10.7463/1012.0468067

УДК 621.9

Россия, МГТУ им. Н.Э. Баумана

galcomputer@yandex.ru

Введение

Физическую основу ультраструйных методов обработки материалов, обеспечивающую их технологическую результативность, является процесс управляемой гидроэрозии поверхности твердотельной мишени (заготовки) в зоне удара сверхскоростной компактной струи жидкости или абразивно-жидкостной суспензии. На этой базе интенсивно развиваются производственные технологии гидроабразивного резания конструкционных материалов и гидроочистки поверхностей изделий от трудноудаляемых загрязнений, следов коррозии и т.п. [1, 2].

Однако процесс ударно-динамического взаимодействия ультраструи жидкости с твердым телом и сопутствующие ему явления обладают более широкими физико-технологическими возможностями.

Целью работы является рассмотрение инновационно-технологической возможности использования сверхскоростной струи жидкости в качестве специфического инструмента для получения на базе размываемого струей материала мишени ультрамелкодисперсных функциональных суспензий. Научная новизна исследования состоит в предложении нового способа получения суспензий, обладающего широкими технологическими возможностями.

Исследования проведены за счет средств гранта Президента РФ №16.120.11.5069-МД и гранта РФФИ 12-08-00802-а.

Под ультраструйными технологиями (УСТ) будем понимать совокупность физических методов и технических средств, обеспечивающих создание и реализацию таких параметров высокоэнергетической компактной гидроструи, которые при ее взаимодействии с окружающей средой, например при динамическом торможении (ударе) о твердотельную мишень, способны привести к инструментально фиксируемым целенаправленным изменениям состояния поверхности и/или объема материала мишени, а также свойств самой гидросреды, подвергнутой ультраструйному воздействию (обработке).

Согласно данному определению в число УСТ входят следующие традиционные и перспективные операционные гидротехнологии:

- жидкостное или абразивно-жидкостное резание различных конструкционных материалов;

- гидроочистка поверхностей деталей или изделий;

- упрочнение пластическим деформированием и модификация обрабатываемых ультраструей поверхностей;

- ультраструйная активация и обеззараживание различных гидротехнологических сред и жидкостей, в первую очередь воды [3];

- получение ультрамелкодисперсных суспензий на базе микрочастиц гидродиспергируемого, размываемого струей материала мишени.

Так как основным технологическим значимым, базовым физическим процессом УСТ является процесс гидроэрозионного разрушения ультраструей жидкости поверхностного слоя материала мишени, то при осуществлении всех операционных ультраструйных гидротехнологий в той или иной степени имеет место явление образования в зоне удара струи жидкости в мишень ультраструйной суспензии.

Например, при гидроабразивном резании образуется, как побочный технологический продукт, суспензия, состоящая из рабочей жидкости (воды), расколовшихся при ударе частиц используемого абразивного порошка и частиц обрабатываемого материала, отделившихся от заготовки в зоне ее резания ультраструей.

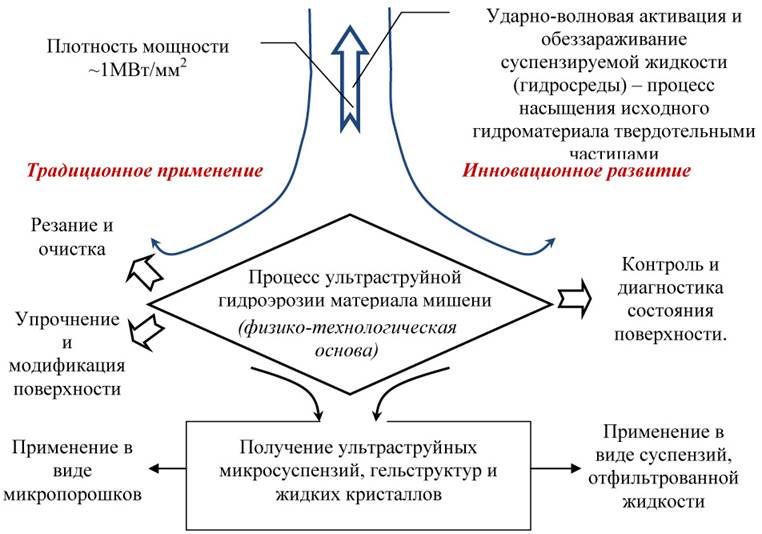

В связи с этим, УСТ позволяют существенно дополнить классификацию известных способов получения суспензий (рис. 1), причем ультраструйные суспензии, обладают рядом уникальных свойств. Эти свойства обусловлены как активирующим физико-химическим действием удара ультраструи жидкости о мишень, так и условиями формирования самих сверхативных твердофазных частиц: формой, размерами, высокой степенью ювенильности, особым энергетическим состоянием их поверхности и т.д.

Рис. 1. Классификация видов суспензий

Таким образом, процесс суспензирования, т.е. насыщения (легирования) исходной гидрофазной среды (жидкости или суспензии), частицами материала мишени является неотъемлемым физико-технологическим фактором УСТ. Причем результат ультраструйного суспензирования – спонтанное образование или целенаправленное получение суспензии соответствующей дисперсности может быть вторичным (резание, очистка, упрочнение), иметь важное информационное значение (ультраструйная диагностика) или быть технологически инициируемым и доминирующим.

В последнем случае целью применения УСТ является управляемое и контролируемое получение ультраструйной микросуспензии на основе материала гидродиспергируемой мишени (рис. 2).

Рис. 2. Области применения и развития ультраструйных гидротехнологий

Заметим, что в число ультраструйных методов суспензирования в соответствии с вышеизложенным с полным основанием можно включить кавитирующие гидроструи, резонансно-модулированные и многофазные, так как они обеспечивающие требуемые энерго-динамические параметры воздействия на мишень, аналогичные «монолитным» сверхскоростным гидроструям. Кроме того, как показали эксперименты, УСТ суспензирования иногда подобны известным конденсационным методам получения суспензий, так как в ряде случаев в жидкости после ее удара о мишень наблюдается выпадение кристаллов, нерастворимых твердофазных и/или коллоидных осадков (частиц).

Дисперсность ультраструйных микросуспензий

Важнейшей характеристикой рассматриваемой гидротехнологии получения ультрамелкодисперсных (УМД) суспензий является количественная оценка энергетических параметров процесса ультраструйного суспензирования, т.е. насыщения жидкофазной матрицы, например воды, микроскопическими твердыми частицами (наполнитель) материала мишени. Эта оценка необходима для анализа динамики энергетических превращений в зоне ударного воздействия ультраструи на суспензируемую (размываемую) мишень, а также при технико-экономическом обосновании результативности получения УМД суспензий по данной инновационной технологии.

Следует отметить, что в результате ультраструйного суспензирования образуется специфическая гидротвердотельная структура, обладающая всеми признаками классического композиционного материала, находящимся в жидкофазном состоянии. В последующем он может перейти при застывании (кристаллизации) в твердую фазу или гель.

Одним из наиболее функционально значимых результатов использования ультраструйных технологий (УСТ) является возможность эффективного диспергирования обрабатываемой жидкости до микро- и нанодисперсного состояния. Этот процесс обусловлен сверхинтенсивным, динамическим ударом ультраструи диспергируемой жидкости о твердотельную мишень. В результате такого энергетически экстремального ультрадинамического воздействия на жидкость происходит интенсивный множественный разрыв ее сплошности, обусловленный образованием облака мелкодисперсного спрея из микро- и нанокапель исходной гидротехнологической среды. Причем сама кинетика процесса разрушения ультраструи жидкости о твердотельную мишень может интегрально рассматриваться и интерпретироваться с позиций термофлуктуационной теории прочности акад. С.Н. Журкова [4] с учетом ударно-волнового механизма гидродиспергирования. В этом смысле процесс ударного распыления (спрееобразования), связанный с интенсивным, энергетически неравновесным характером разрыва сплошности исходной жидкости во многом физически идентичен явлению кавитации. Поэтому наблюдаемые и известные кавитационно-физические процессы, в первую очередь ультразвуковой и молекулярно-электромагнитной природы, должны иметь место и при ультраструйном ударно-динамическом диспергировании жидкостей, в частности воды и ее производных.

Для количественной оценки параметров ультраструйного микродиспрегирования жидкостей воспользуемся интегральным анализом особенностей энергетических превращений в зоне гидроконтактного воздействия ультраструи на мишень.

Не учитывая тонкие физико-технологические эффекты спрееобразования и поэтапный характер энергетических превращений в зоне ультраструйного гидродиспергирования запишем уравнение баланса энергий (мощности процесса спрееобразования) в виде:

, (1 )

, (1 )

где ![]() - коэффициент, характеризующий величину кинетической энергии ультраструи расходуемой непосредственно на процесс образования новых поверхностей в диспергируемой жидкости;

- коэффициент, характеризующий величину кинетической энергии ультраструи расходуемой непосредственно на процесс образования новых поверхностей в диспергируемой жидкости; ![]() - массовый расход жидкости (кг/с);

- массовый расход жидкости (кг/с); ![]() - исходная скорость ультраструи диспергируемой жидкости вблизи мишени (м/с);

- исходная скорость ультраструи диспергируемой жидкости вблизи мишени (м/с); ![]() - количество (число) частиц жидкости

- количество (число) частиц жидкости ![]() -ого размера образующихся в единицу времени в процессе удара ультраструи о мишень (ед/с);

-ого размера образующихся в единицу времени в процессе удара ультраструи о мишень (ед/с); ![]() - поверхностное натяжение

- поверхностное натяжение ![]() -ой макрокапли диспергируемой жидкости – сила ее поверхностного натяжения (н/м);

-ой макрокапли диспергируемой жидкости – сила ее поверхностного натяжения (н/м); ![]() - площадь поверхности одной

- площадь поверхности одной ![]() -й микрокапли (м2);

-й микрокапли (м2); ![]() - общее число частиц жидкости (микрокапель) в облаке распыленной жидкости – облаке спрея.

- общее число частиц жидкости (микрокапель) в облаке распыленной жидкости – облаке спрея.

Энергетическое уравнение (1) содержит ряд неизвестных параметров: ![]() Поэтому для его решения необходимо дополнительное условие связи, которым является массовое соотношение:

Поэтому для его решения необходимо дополнительное условие связи, которым является массовое соотношение:

, (2)

, (2)

где ![]() - коэффициент, характеризующий часть массы (объема) исходной жидкости

- коэффициент, характеризующий часть массы (объема) исходной жидкости ![]() , которая распыляется (диспергируется) непосредственно в момент удара ультраструи о мишень;

, которая распыляется (диспергируется) непосредственно в момент удара ультраструи о мишень; ![]() - плотность диспергируемой жидкости (кг/м3);

- плотность диспергируемой жидкости (кг/м3); ![]() -объем частицы

-объем частицы ![]() -ого размера распыленной жидкости (м3).

-ого размера распыленной жидкости (м3).

Для совместного решения (1) и (2) в замкнутом виде необходимо знание закономерностей процесса распыления (спрееобразования), в частности функциональных зависимостей вида:

![]() (3)

(3)

Таким образом, соотношения (1) – (3) позволяют оценить степень дисперсности образующихся при ударе ультраструи жидкости микрокапель облака спрея. Причем наиболее сложно определение вида уравнений (3), в частности экспериментальным способом [5], например по отпечаткам (трекам) частиц спрея на специальном экране, устанавливаемом на разном расстоянии от зоны ультраструйного гидродиспергирования исходной жидкости. Кроме того, оценка количественных параметров ![]() и

и ![]() также требует постановки достаточно тонких прямых экспериментов.

также требует постановки достаточно тонких прямых экспериментов.

Заметим, что в научно-практическом отношении решение (1)-(3) имеет серьезное значение для подробного физико-энергетического анализа особенностей (специфики) рассматриваемого способа гидродиспергирования жидкостей, т.е. образования облака ультрамелкодисперсного облака спрея распыленной жидкости.

Поэтому даже весьма приближенные количественные оценки, на данном уровне исследований, будут весьма полезны для обоснования физико-технологической эффективности рассматриваемой гидротехнологии ультраструйного получения микро- нанодисперсных структур.

Для решения поставленной задачи по количественной оценке параметров, входящих в (1) – (3) сделаем следующие допущения:

1. Образующиеся при ударе о мишень ультраструи диспергируемой жидкости все микрокапли (гидрочастицы) имеют примерно одинаковый размер, а их форма близка к сферической. В этом случае не учитывается вероятностный характер соотношения (3), т.е. полагается, что: ![]() . Точнее вид соотношения (3) обсуждается в специальной литературе по распылению жидкостей [5].

. Точнее вид соотношения (3) обсуждается в специальной литературе по распылению жидкостей [5].

2. Температура всех микрокапель примерно одинакова, т.е. ![]() ~

~![]() , причем

, причем ![]() не зависит от их размера.

не зависит от их размера.

3. Примем, что ![]() =

= ![]() , т.е. в первом приближении приравняем энергетическую и массовые части ультраструи, подвергаемой ударно-импульсному распылению. Это наиболее смелое допущение, однако именно оно позволяет коренным образом повысить результативность получения количественных оценок процесса ультраструйного субмикросуспензирования.

, т.е. в первом приближении приравняем энергетическую и массовые части ультраструи, подвергаемой ударно-импульсному распылению. Это наиболее смелое допущение, однако именно оно позволяет коренным образом повысить результативность получения количественных оценок процесса ультраструйного субмикросуспензирования.

С учетом принятых допущений и используя известные соотношения площади и объема микрочастиц сферической формы, получим после тривиальных преобразований:

, (4)

, (4)

где ![]() - радиус микрокапли распыленной жидкости.

- радиус микрокапли распыленной жидкости.

Или учитывая. что ![]() , где

, где ![]() - гидродавление распыляемой жидкости (Па) окончательно будем иметь:

- гидродавление распыляемой жидкости (Па) окончательно будем иметь:

![]() (5)

(5)

Анализ полученных соотношений (4) и (5) позволяет сделать следующие выводы:

1. Размер гидрочастиц, образующихся при ультраструйном распылении (диспергировании) составляет величину порядка: ~![]() м, т.е. одного нанометра для жидкостей; ~

м, т.е. одного нанометра для жидкостей; ~![]() м для расплавов металлов, при рабочем давлении в гидросистеме

м для расплавов металлов, при рабочем давлении в гидросистеме ![]()

Более подробно это обстоятельство проиллюстрировано данными, представленными в табл. 1.

Таблица 1.

Размер гидрочастиц, образующихся при ультраструйном способе ударно-динамического распыления жидкостей (![]() , нанометров, 10-9 метра)

, нанометров, 10-9 метра)

Распыляемая гидросреда | Пов. нат.

| Давление распыления, Р (МПа) | |||

100 | 200 | 300 | 400 | ||

Вода (жидкость) | 72,8 | 2,2 | 1,1 | 0,73 | 0,55 |

Нефть (жидкость) | 26,0 | 0,78 | 0,39 | 0,26 | 0,19 |

Толуол (жидкость) | 28,5 | 0,86 | 0,43 | 0,29 | 0,22 |

Алюминий (расплав) | 520 | 15,5 | 7,8 | 5,2 | 3,9 |

Олово (расплав) | 520 | 15,5 | 7,8 | 5,2 | 3,9 |

Висмут (расплав) | ~370 | 11,2 | 5,5 | 3,7 | 2,8 |

Натрий (расплав) | ~200 | 6,0 | 3,0 | 2,0 | 1,5 |

Таким образом, энергетического потенциала ультраструи (~МВт/мм2) вполне достаточно для такого сверхтонкого субмикродиспергирования различных жидкофазных структур.

2. Данная гидротехнология может использоваться для создания микро- и нанопорошков материалов с уникальными свойствами: аморфных; с весьма развитой поверхностью и т.д.

3. Анализ зависимости (4) позволяет предложить весьма эффективные варианты распыления гидроструи, в том числе прерывистой (фрагментарной) за счет применения быстровращающихся мишеней, обеспечивающих требуемую для микродиспрегирования скорость ударного взаимодействия: ![]() .

.

4. При получении микропорошков, в частности для ультратонких суспензий, распыление расплавов необходимо осуществлять в защитной среде, например гелия или аргона.

5. Весьма эффективным в технологическом отношении может быть ударно-встречное распыление двух и более ультраструй. При этом не исключена уникальная возможность получения практически не исследованных смесей ультрамелкодисперсных порошкообразных материалов композиционного полиэлементного состава, например: Ag+Au; Al+Mg; Su+Pb+Cd и т.д.

6. Полученные гидрочастицы, а затем после кристаллизации твердые частицы, обладают огромной относительной поверхностной энергией ![]() :

:

![]() (6)

(6)

где ![]() и

и ![]() - соответственно, площадь и масса единичной частицы.

- соответственно, площадь и масса единичной частицы.

7. Субмикрочастицы, полученные ультраструйным распылением расплава, обладают уникально-большой сорбционной способностью, так как их удельная площадь поверхности весьма велика (~106 м2/кг).

Причем, учитывая их весьма большое число, т.е. высокую производительность данного метода получения микропорошков (~кг/мин), возможно его использование в гранульной (порошковой) металлургии в промышленных масштабах.

Результаты экспериментальных исследований

Методика проведения экспериментов об оценке функциональных возможностей исследуемого ультраструйного способа получения УМД суспензий состояла из двух основных этапов.

На первом этапе рассматривались физико-технологические аспекты применения УСТ для получения суспензий на основе мишеней, изготовленных из различных модельных материалов: синтетического поликристаллического алмаза, твердого сплава типа ВК-8(92% WС, 8% -Co),, химических чистых серебра, меди и монокристалла кремния, а также стали 45. Изучалось суспензирующее действие как гидроструи сверхвысокого давления(Р=200 и 350 МПа), так и ультраструи суспензии на базе гранатового мелкодисперсного абразива (зернистость ~200 мкм и массовая концентрация ~10 %).

Анализировался процесс гидроэрозионного разрушения (диспергирования) мишеней при прямом угле атаки ![]() на них ультраструи (

на них ультраструи (![]() ), а также скользящим действии струи на мишень при

), а также скользящим действии струи на мишень при ![]() ~0 с помощью специальной «туннельной» мишени.

~0 с помощью специальной «туннельной» мишени.

В качестве инструментально фиксируемых параметров суспензирования определялись: массовая концентрация ультраструйных суспензий; форма, размеры и распределение частиц твердой фазы, образующихся при гидродиспергировании мишеней.

На втором этапе исследовались различные свойства полученных ультраструйных суспензий, в том числе их физико-химические параметры, биологическая активность и т.д.

В табл. 2 в качестве примера приведен фрагмент протокола результатов эксперимента по получению ультраструйной гидросуспензии на базе мишени из химически чистого серебра (Ag=999,9%), а также расчет массовой концентрации «серебряной» суспензии.

Таблица 2.

Пример экспериментального изучения суспензирующего действия гидроструи. Материал мишени: химически чистое серебро

Условия проведения эксперимента | ||

Траектория движения струи по поверхности мишени – спиралевидная (L=575 мм, d=18 мм, S=2 мм/с, ЧПУ). Расстояние от мишени до среза сопла: h=2 мм. Время воздействия гидроструи на мишень: t=240 с. Расход воды через струеформирующее гидросопло: q=0,555 кг/с. | ||

Измерение массы мишени (10-3кг) До гидровоздействия После воздействия Унос массы мишени | Рабочее давление, МПа | |

200 | 350 | |

69,62 69,38 0,24 | 72,29 69,62 2,67 | |

Массовая концентрация микросуспензии при | ||

| 1,8 | 20 |

По результатам проведенных экспериментов по ультраструйному суспензированию были сделаны следующие основные выводы.

1. Изменение технологических условий и режимов ультраструйного суспензирования существенно влияет на массовую концентрацию конечного продукта. Так увеличение рабочего давления ультраструи суспензируемой жидкости на «мягких» мишенях (Cu, Ag) на порядок повышает концентрацию микросуспензии.

2. Возможно получение ультраструйных суспензий в весьма широком диапазоне концентраций.

Жесткая «туннельная» мишень (![]() ~0º)

~0º)

без абразива с<10-15 (гомеопатическая суспензия)

с абразивом…………………с=10-9-10-12(нано- и пикосуспензия)

«Мягкая» мишень (![]() )

)

без абразива (![]() ) с=10-6-10-9 (микросуспензия)

) с=10-6-10-9 (микросуспензия)

с абразивом (![]() ) с=10-1-10-3 (миллисуспензия)

) с=10-1-10-3 (миллисуспензия)

Под гомеопатической суспензией понимается гидросреда, наличие твердой фазы в которой не определяется традиционным химическим анализом, однако ее присутствие в принципе обусловлено физическими факторами суспензирования.

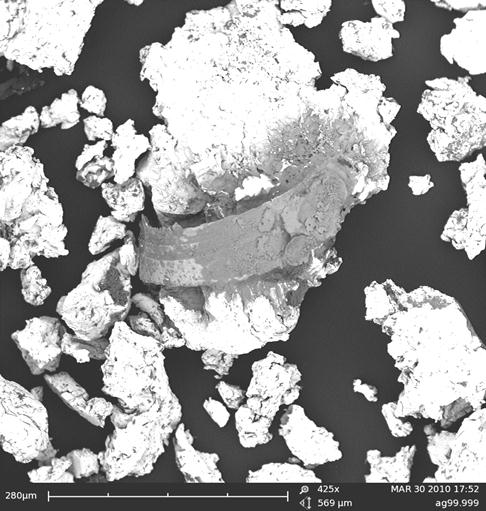

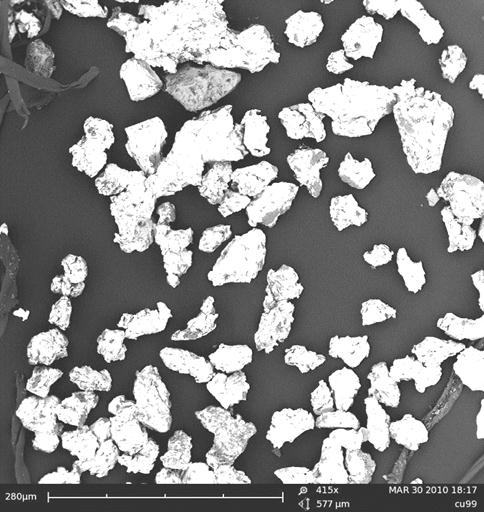

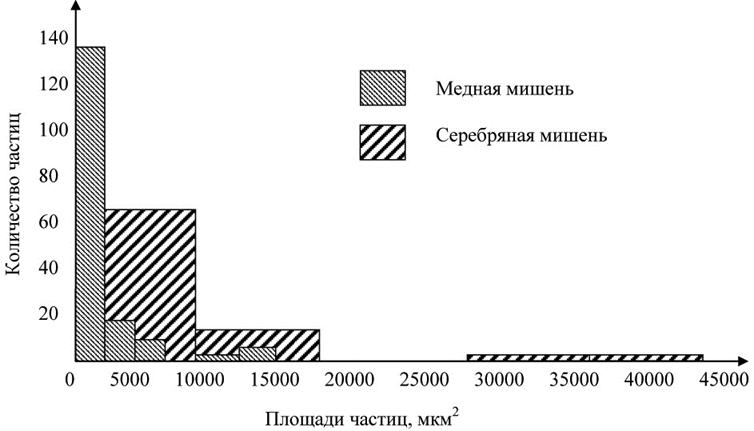

3. Фракционный состав твердой фазы суспензий, полученных по ультраструйной технологии весьма различен, что должно влиять на их функциональные свойства. В качестве примера на рис. 3, 4 приведены фотографии микрочастиц суспензий на основе мишеней из меди и серебра иллюстрирующие их весьма развитую поверхность, а также распределение частиц по дисперсности (Табл. 3, рис. 5).

Рис. 3. Характерный вид микрочастиц серебра (увеличение 425x)

Рис. 4. Характерный вид микрочастиц меди при увеличении 415x

На втором этапе экспериментального анализа изучались различные свойства ультраструйных суспензий. В основном исследовались физико-химические и биологические свойства «гомеопатических», пико- и наносуспензий (жесткая мишень – алмаз+чистая ультраструя воды), а также микросуспензий на основе серебра.

Таблица 3

Результаты анализа геометрических параметров микрочастиц материала после ультраструйного гидровоздействия воздействия на них

Типоразмер | Количество частиц, % | Средняя площадь в рассматриваемом диапазоне (мкм2) | |||

Свыше (мкм2) | До (мкм2) | ||||

Материал мишени - серебро | |||||

0 | 9000 | 69 | 89,60 | 2184 | |

9000 | 18000 | 6 | 7,80 | 12974 | |

18000 | 27000 | 0 | - | - | |

27000 | 36000 | 1 | 1,30 | 28608 | |

36000 | 45000 | 1 | 1,30 | 41418 | |

Материал мишени - медь | |||||

0 | 2500 | 136 | 85,50 | 816 | |

2500 | 5000 | 17 | 10,50 | 3556 | |

5000 | 7500 | 4 | 2,48 | 5363 | |

7500 | 10000 | 0 | - | - | |

10000 | 12500 | 1 | 0,62 | 11962 | |

12500 | 15000 | 3 | 1,90 | 13117 | |

Рис. 5. Типовые распределения частиц меди и серебра различных фракций в зависимости от их площади

В ходе выполнения исследований было установлено:

1. Высокая степень физико-химической активности ультраструйных гидросуспензий особенно в течение времени до 30-45 мин непосредственно после получения.

2. Изменение водородного показателя, химического состава суспензируемого водного раствора, его электропроводности и т.д..

3. Активное влияние ультраструйных гидросуспензий на развитие и рост растений; было показано положительное изменение микробиологических и др. витологических свойств этих суспензий.

В частности был обнаружен эффект стерилизации суспензируемой гидросреды. Причем для алмазной мишени эффект сохранялся более одного года, а для серебряной мишени не менее 3-х лет.

Таблица 4

Классификация способов получения и свойств ультраструйных микросуспензий

Материал мишени | Исходное состояние ультраструи | |

Гидроструя (жидкостная) | гидротвердофазная струя (абразивно-жидкостная) | |

«мягкая» мишень | П, а, К | П↑, а↓, К↑ |

«жесткая» мишень | П↑, А↑, к↓ | п, А, К |

В таблице принято: П, п – Производительность процесса суспензирования (большая и малая соответственно), А, а - степень активации (большая и малая соответственно), К, к – концентрация (большая и малая соответственно), ↑, ↓ - очень высокая и очень низкая соответственно.

Направления дальнейших исследований

Реализация инновационного потенциала УСТ получения суспензий требует развития исследований в двух взаимосвязанных направлениях:

- физико-химическом анализе специфики процесса суспензирования,

- функционально-технологическом совершенствовании.

По первому направлению дальнейших исследований необходимо решить следующие основные задачи:

1. Осуществить детальное моделирование, в частности МКЭ, процесса суспензирования с целью количественной оценки доминирующих факторов диспергирования гидросреды и твердотельной мишени. При этом особе внимание необходимо уделить вариативности энергетических превращений и механизму диспергирования самой жидкости.

2. Расширить экспериментальную базу исследований, в первую очередь в направлении оценки комплекса потребительских свойств (биологических, фармацевтических и т.п.) микро- и наносуспензий на основе химически чистых металлов и монокристаллов (Zn, Mo, Si и т.д.).

3. Провести необходимые теоретические оценки использования возможностей УСТ для получения микро- и субмикропорошков из расплавов металлов, полимерных соединений и т.п. Осуществить прямую экспериментальную проверку этих оценок, в частности на модельных легкоплавких материалах типа сплава Вуда. При этом особое внимание нужно уделить изучению свойств получаемых порошков: их сорбционной способности, электромагнитным характеристикам и т.д.

Самостоятельный научно-практический интерес представляет собой изучение закономерностей микро- и наномеханики разрушения твердых тел путем анализа результатов воздействия на них ультраструи жидкости и детального исследования продуктов гидроэрозионного диспергирования мишеней, изготовленных из различных материалов: композитов, новых конструкционных сплавов и т.д.

Функционально-технологическое развитие УСТ суспензирования предлагает решение следующих задач:

1. Оценку технико-экономической эффективности данной технологии и коренное повышение ее производительности, в частности за счет применения роторного метода создания сверхвысоких гидродавлений.

2. Технико-технологические совершенствование и повышение управляемости процессом суспензирования за счет наложения на зону диспергирования физических полей, например магнитного.

3. Расширять области практического применения УСТ и индивидуализировать их конструкторско-технологическое обеспечение в зависимости от решаемой научно-практической задачи.

4.

Рассматриваемая ультраструйная технология получения суспензий с физической точки зрения синергетически объединяет положительные черты двух во многом подобных гидротехнологий: кавитационно-волновой и ультразвуковой обработки жидкостей, в том числе с целью их суспензирования и эмульгирования.

Однако экстремально высокая энергетическая вариативность поведения ультраструи жидкости при ее ударе о мишень предопределяет, помимо известных изменений свойств конечного гидропродукта, весьма вероятное приобретение им новых, ранее не исследованных свойств. Характерными примерами этого являются эффекты аномально пролонгированной стерильности обработанной по ультраструйной технологии гидросреды, а также ее чрезвычайно высокая физико-химическая активность в момент получения.

В научном отношении представляет интерес разграничение активируещей роли удара ультраструи жидкости о мишень и фактора ее насыщения при этом ювенильными микрочастицами материала мишени. Практические аспекты использования УСТ связаны с ее широкомасштабным освоением в различных отраслях экономики; решением экологических проблем водопользования; при производстве жидкофазных пищевых продуктов; в медикофармацевтической промышленности и биотехнологиях, в сельскохозяйственном производстве и т.д.

В связи с этим, использование УСТ в качестве инструмента для повышения потребительских свойств различных обрабатываемых жидкостей путем их суспензирования обладает необходимым научно-практическим и инновационным потенциалом развития. Это обстоятельство в известной мере определяет перспективу инвестиционной привлекательности данной гидротехнологии, повышение ее технико-экономической эффективности по мере реализации результатов фундаментальных и прикладных исследований, часть из которых получила патентно-лицензионную защиту [5-7].

Таким образом, в недалекой перспективе, результативность УСТ имеет серьезное межотраслевое значение, как по прямому назначению (резка, очистка, диагностика и т.д.), так и как специфическая гидротехнология обработки жидкофазных систем.

Список литературы

1. Тарасов В.А., Полухин А.Н. Оценка геометрических параметров формируемой поверхности при гидроабразивной обработке // Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение.- 2012.- №1(86).-С. 107-116.

2. Галиновский А.Л., Пузаков В.С., Сидельников К.Е. Инновационно-технологический потенциал ультраструйной обработки жидкостей // Материалы Всероссийской научно-технической конференции (Воронеж, 24-25 апреля 2007 г.).- Воронеж: Изд-во ВГТУ, 2007.- С. 114.

3. Барзов А.А, Королев А.Ф., Пузаков В.С., Сидельников К.Е., Сысоев Н.Н. Струйная интенсификация функциональной активности жидкостей // Физическая гидродинамика / Центр гидрофизических исследований Физического факультета МГУ им. М.В. Ломоносова.- М., 2004.- 13 с.- (Препринт / Физический факультет МГУ им. М.В. Ломоносова; №7).

4. Журков С.Н., Веттегрень В.И., Корсуков В.Б., Новак И.И. Определение перенапряженных химических связей в полимерах методом инфракрасной спектроскопии // Физика твердого тела.-1969.- T. 11, № 2.- C. 290-295.

5. Пажи Д.Г., Галустов В.С. Распылители жидкостей. – М.: Химия, 1979. - 216 с.

Публикации с ключевыми словами: моделирование, суспензии, гидрорезание, микрочастицы

Публикации со словами: моделирование, суспензии, гидрорезание, микрочастицы

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||