научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 11, ноябрь 2012

DOI: 10.7463/1112.0482504

УДК 621.363

Россия, МГТУ им. Н.Э. Баумана

tsyganbow@mail.ru

borzov@rambler.ru

vlasov@iu4.ru

kost87@mail.ru

tsivinskaiy_t@mail.ru

Введение

Одним из основных параметров, приводящим к возможным отказам работы и высокой погрешности измерений датчиков давления, является большой градиент температур. Номенклатура датчиков давления на 95 % состоит из датчиков на основе МЭМС кремниевых тензорезистивных интегральных преобразователей давления (ИПД). Разработка технических решений для снижения температурных погрешностей измерений и вероятности отказа работы датчиков, является актуальной научной и технической задачей.

Основная цель работы заключается в разработке методов термокомпенсации измерительного канала датчиков давления на основе МЭМС тензорезистивных ИПД.

Обзор состояния вопроса. Известны два основных метода снижения температурных погрешностей датчиков. Первый основан на уменьшении влияния температуры на передаточную функцию датчика с помощьюконструктивно-технологических и схемотехнических решений. Второй заключается в различных видах коррекции выходного сигнала датчика вспомогательными измерениями температуры или введением расчетных поправок, получаемых либо в процессе измерения, либо на основе априорно созданных моделей влияния температуры на выходной сигнал [1-5]. Оба метода активно используются отечественными и зарубежными производителями. Развитие и совершенствование этих методов являетсязадачей нескольких десятков зарубежных и отечественных организаций, работающих в различных областях промышленности, авиации и космонавтике.

Место работы среди известных работ. Термокомпенсация в процессе измерения давления является значимым фактором повышения надежности работы и точности измерений. Предлагаемые методы компенсации основаны на использовании схемы термокомпенсации на транзисторе и двух тонкопленочных резисторах, а также токоограничивающем и нормирующем тонкопленочном резисторе и двух балансировочных резисторах. Это позволяет получить высокую точность измерения, полную взаимозаменяемость датчиков давления в простом и надежном исполнении на базе интегральной и тонкопленочной технологии

Краткое содержание работы по разделам. В первом разделе приведены общие сведения о методах снижения температурных погрешностей полупроводниковых датчиков давления. Во втором разделе рассмотрены схемотехнические методы компенсации температурного дрейфа нуля и чувствительности тензорезистивных полупроводниковых датчиков давления. В третьем разделе проанализированы конструктивно – технологические решения для изготовления датчика давления на основе ИПД. В четвертом разделе показаны схемотехнические решения электронной части измерительного канала, даны предложения по реализации схемы ИПД с термокомпенсацией. В пятом разделе проведены исследования параметров предложенной схемы. В заключении сделаны выводы о перспективах предложенных схемотехнических решений.

1 Общие сведения о методах снижения температурных погрешностей полупроводниковых датчиков давления

Источниками температурной погрешности существующих полупроводниковых датчиков давления могут быть следующие физические процессы:

а) неравномерный прогрев тензорезисторов мостовой схемы;

б) механические напряжения в мембране;

в) флуктуации температуры среды, омывающей мембрану.

Указанные причины приводят к снижению областей применения полупроводниковых датчиков из-за ограниченного рабочего диапазона температур. Температурная зависимость характеристик интегрального преобразователя давления зависит от физических свойств полупроводников, а также конкретного конструктивно-технологического решения – размещения кристалла в корпусе датчика и надежности при создании термически изолированной ячейки (thermally isolatedcell).

Отметим основные факторы, определяющие температурные характеристики кристалла кремния:

а) зависимость подвижности и концентрации носителей заряда в полупроводнике от температуры;

б) зависимость пъезорезистивных коэффициентов от температуры, определяющая зависимость чувствительности интегрального преобразователя давления от температуры;

в) зависимость тока утечки между изолирующим p-n переходом и тензорезисторами от температуры.

Снижение температурных погрешностей датчиков основано на уменьшении влияния температуры на передаточную функцию датчика с помощью конструктивно-технологических и схемотехнических решений. Применяются различные виды коррекции выходного сигнала датчика вспомогательными измерениями температуры или введением расчетных поправок, получаемыми либо в процессе измерения, либо на основе априорно созданных моделей влияния температуры на выходной сигнал.

Конструктивно-технологические способы основаны на использовании материалов со стабильными свойствами и применении современной технологии, контроле и отбраковке элементов и узлов датчика, в том числе ИПД и создании термически изолированных ячеек.

Схемотехнические способы связаны с применением дополнительных элементов, позволяющих уменьшать чувствительность ИПД к температуре.

Для коррекции выходного сигнала датчика характерны два способа.

Первый способ – вспомогательных измерений температуры основан на дополнительном измерении температуры в одной или нескольких точках, получении необходимой информации для вычисления конкретных значений функции влияния температуры и температурных погрешностей, введении поправок в результат измерения и оценке оставшейся части температурной погрешности.

Второй способ – образцовых сигналов (эталонов), являющийся разновидностью способа вспомогательных измерений, основан на том, что вход системы измерений периодически отключается от измеряемого давления и подключается к источнику образцового сигнала (например, стабилизатору давления).

Для создания термокомпенсированных датчиков давления необходимо:

а) разработать температуроустойчивую конструкцию датчиков с термически изолированными ячейками, с учетом влияния механизма теплообмена измеряемой среды с элементами конструкции датчиков;

б) разработать электронную схему компенсации температурной погрешности датчиков.

2 Схемотехнические методы термокомпенсации дрейфа нуля и чувствительности тензорезистивных полупроводниковых датчиков давления

В настоящее время разработаны и используются пассивные и активные схемы термокомпенсации.

Пассивные схемы термокомпенсации дрейфа нуля предполагают включение в плечи моста пассивных элементов – постоянных резисторов, термисторов, обеспечивающих коррекцию значений ТКС плеч моста [6]. Компенсационный элемент должен находиться внутри кристалла ИКП, иметь температуру, одинаковую с рабочим тензорезистором и не подвергаться деформации, что достигается специальной ориентацией элемента на кристалле. Наибольшее развитие получил метод компенсации температурного дрейфа нуля посредством включения параллельно и последовательно с плечом моста стабильных резисторов.

На активных схемах компенсации температурного дрейфа нуля используются схемы, в которых компенсация температурных погрешностей осуществляется на этапе обработки выходного сигнала без изменения параметров мостовой схемы ИПД [7,8]. Для реализации этого метода требуется информация о температуре кристалла. Это достигается разогревом подложки, на которой расположены тензорезисторы, с помощью специального электронного устройства.

Уменьшение температурного изменения чувствительности мостовой схемы ИПД можно осуществлять включением компенсационной цепи во входную или выходную диагонали моста. По аналогии со схемами термокомпенсации температурного дрейфа нуля, схемы термокомпенсации чувствительности могут быть пассивными и активными.

Пассивные схемы компенсации основаны на включении во входную диагональ моста пассивной схемы, содержащей термистор. При этом температурная компенсация чувствительности достигается в случае, когда питающее напряжение моста изменяется от температуры с температурным коэффициентом ![]() , равным по величине, но противоположным по знаку ТКС

, равным по величине, но противоположным по знаку ТКС ![]() термистора. Точная компенсация осуществляется подбором элементов пассивной цепи термистора. Этот метод компенсации использует в своих датчиках ряд зарубежных фирм, наиболее известной из которых является «Kulite».

термистора. Точная компенсация осуществляется подбором элементов пассивной цепи термистора. Этот метод компенсации использует в своих датчиках ряд зарубежных фирм, наиболее известной из которых является «Kulite».

Активные схемы. В качестве компенсаторов, включаемых в питающую цепь моста, используются схемы с прямосмещенными p-n переходами, этот метод компенсации основан на том, что падение напряжения на прямосмещенном p-n переходе уменьшается с температурой примерно на 2,2 мВ/°С. Для температурной компенсации чувствительности необходимое число последовательно включенных прямосмещенных диодов подсоединяется в питающую цепь моста последовательно с источником напряжения. Расчет числа диодов производят, исходя из известных значений ТКС и температурного коэффициента чувствительности (ТКЧ) моста и температурного коэффициента напряжения (ТКН) диодов. Основным достоинством этого метода является возможность изготовления компенсирующих диодов в одном технологическом цикле с изготовлением ИПД.

В современных ИПД диодная цепочка заменена транзистором (операционным усилителем). При работе транзистора в линейном режиме к резистору R1 приложено напряжение эмиттер-база транзистора (рисунок 1).

Рисунок 1 - Схема компенсации температурного коэффициента чувствительности

Полагая, что у этого транзистора коэффициент передачи ![]() больше 100 (у современных транзисторов

больше 100 (у современных транзисторов ![]() достигает значения в несколько тысяч), можно пренебречь его базовым током, тогда ток, текущий через R2, можно считать равным току через R1 и напряжение на транзисторе оказывается равным

достигает значения в несколько тысяч), можно пренебречь его базовым током, тогда ток, текущий через R2, можно считать равным току через R1 и напряжение на транзисторе оказывается равным

| (1) |

Температурный коэффициент этого напряжения (ТКН) имеет отрицательный знак:![]() в диапазоне температур от минус 60 до плюс 150 °С.

в диапазоне температур от минус 60 до плюс 150 °С.

При выполнении соотношения R2 = R1 (n-1) эта схема эквивалентна n последовательно включенным диодам, однако в этой схеме число n может принимать в отличие от диодной схемы не только целочисленные значения. Это снимает ограничения на точность компенсации, присущие диодной схеме. Описанный метод компенсации является наиболее точным из рассмотренных. Из активных схем термокомпенсации чувствительности в ряде случаев используется схема компенсации на выходе моста. Выходной сигнал ИПД, как правило, усиливается до требуемого уровня с помощью операционного усилителя (ОУ). Сделав коэффициент усиления ОУ зависимым от температуры, можно осуществить температурную компенсацию чувствительности [8].

Кристаллы ИПД, применяющиеся в наших датчиках давления, имеют типовое значение ТКЧ в диапазоне температур от 0 до плюс 125 °С, равное 0,03 %/°С при напряжении питания плюс 5 В. Экспериментально было установлено, что наименьшее значение ТКЧ в диапазоне температур от плюс 30 до плюс 125 °С достигается при напряжении питания плюс 5,05 В, а в диапазоне температур от минус 20 до плюс 30 °С при плюс 4,95 В.

В отличие от ТКЧ, ТКО этого кристалла значительно хуже, имеет сильное среднеквадратичное отклонение от номинала и лежит в пределах от 0,05 до 0,2 %/°С.

В случае применения серийного ИПД снижение температурной погрешности измерений датчика давления следует улучшать конструктивно-технологическим способом - введением развязки между кристаллом ИПД и основанием корпуса датчика – созданием термически изолированной ячейки и с помощью активной электронной схемы компенсации.

Для целей компенсации температурных погрешностей при измерении с помощью датчика давления выбран метод температурной компенсации ТКО, при котором коррекция проводится на этапе обработки выходного сигнала тензорезистивного моста Уитстона.

3 Конструктивно – технологические решения для изготовления датчика давления на основе ИПД

Для измерения давления в измерительном канале используется ИПД 2.1-40, ГАВЛ 408854.005-08. Конструктивно ИПД представляет собой кристалл размером 4 ![]() мм, на котором методами интегральной технологии по определенной топологии формируются тензорезисторы, соединенные в мостовую схему, и термокомпенсирующий транзистор с двумя резисторами, задающими его режим работы. Конструкция датчика давления приведена на рисунке 2.

мм, на котором методами интегральной технологии по определенной топологии формируются тензорезисторы, соединенные в мостовую схему, и термокомпенсирующий транзистор с двумя резисторами, задающими его режим работы. Конструкция датчика давления приведена на рисунке 2.

Рисунок 2 – Конструкция датчика давления

Для обеспечения температурной стабилизации сигнала между кристаллом и основанием корпуса создается термически изолированная ячейка, путем анодной посадки кристалла ИПД на стеклянную подложку (из стекла «Пирекс») и использования технологий демпфирования усилий (давлений) во много раз превосходящих заявляемый измерительный диапазон – жесткий центр у кремниевого ИПД. Электростатическая анодная посадка, используемая в технологическом процессе, давно известна. Однако процент выхода годных невелик – 17-20 %. Способ и конструкция анодной посадки, разработанный авторским коллективом, используется с целью повышения выхода годных при изготовлении датчиков давления. Имеющаяся статистика по выходу годных подтверждает достижение цели разработанного способа и конструкции анодной посадки – до 75 % выхода годных.

Полученная слоеная структура поверхностью стекла приклеивается высокотемпературным клеем к основанию корпуса. Корпус изготавливается из специальной стали, в его основание в вакуумной печи при высокой температуре ввариваются гермовыводы.

Для защиты кристалла ИПД в искусственной среде и передачи давления на него без погрешности применена специально профилированная разделительная мембрана из термообработанной нержавеющей стали. Мембрана приваривается к корпусу лазерной сваркой. Камера между разделительной мембраной и кристаллом заполнена силиконовым маслом с температурой кипения плюс 250 °С. Заполнение камеры осуществляется в вакуумной установке капельным методом. Для снятия механических напряжений и повышения временной стабильности датчик до технологических испытаний проходит электротермотренировку.

4 Схемотехническое решение электронной части измерительного канала

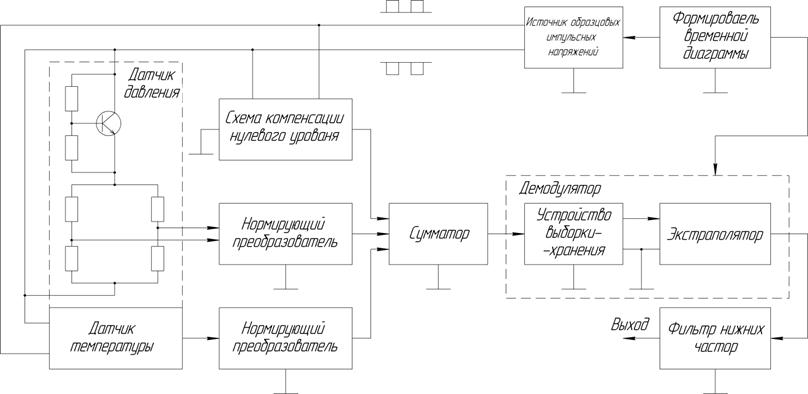

Блок – схема электронной части измерительного канала приведена на рисунке 3.

Рисунок 3 – Блок-схема электронной части канала

Для получения высоких метрологических характеристик в широком диапазоне температур питание кристаллов ИПД производится импульсным напряжением. По сигналам от формирователя временной диаграммы (схема управления питанием) источник образцового (опорного) напряжения вырабатывает два противоположных по фазе симметричных импульсных напряжения типа «меандр» с амплитудами плюс 2,5 В и минус 2,5 В. Эти напряжения соответственно подаются на выводы А и Б кристалла ИПД. Такое включение питающих цепей обеспечивает симметрию схемы и позволяет снизить требования к коэффициенту ослабления синфазного сигнала усилителя. С выходной диагонали моста промодулированный по амплитуде сигнал усиливается дифференциальным усилителем и поступает на первый вход сумматора. Для компенсации температурного ухода нуля ИПД используется датчик температуры, прикрепленный к корпусу датчика давления. Цепи датчика температуры питаются также импульсным напряжением. Он работает как стабилитрон, напряжение пробоя которого синхронно с импульсами питания, при этом выходной сигнал представляет собой последовательность импульсов, промодулированную по амплитуде сигналом, пропорциональным температуре. Изменение пробивного напряжения датчика прямо пропорционально температуре и составляет плюс 10 мВ/°С. В нормирующем преобразователе из импульсного пробивного напряжения, несущего информацию об изменении температуры, вычитается импульсное пробивное напряжение, соответствующее опорной температуре, например, плюс 20 °С. Полученная разность усиливается и подается на второй вход сумматора. Изменяя коэффициенты дифференциального усилителя и нормирующего преобразователя, можно добиться компенсации температурного ухода нуля ИПД.

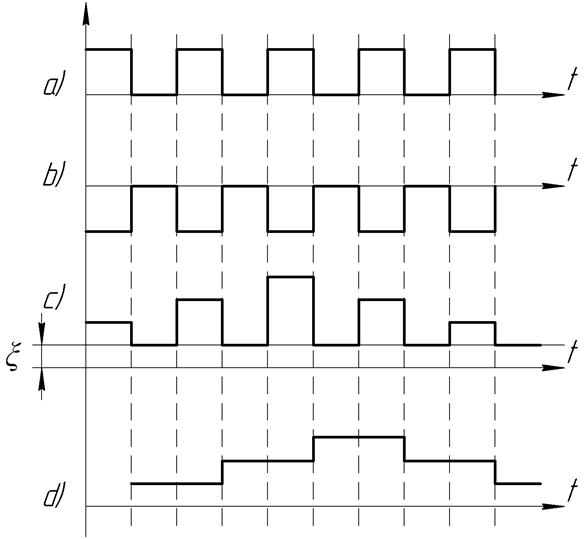

Начальный сигнал датчика давления (сигнал при давлении равном 0 Па) носит случайный характер и может иметь разные уровни и полярность. Для его компенсации используется схема компенсации нулевого уровня, импульсное выходное напряжение которой регулировкой может изменяться по амплитуде и на 180 ° по фазе. Это напряжение подается на третий вход сумматора. Сигнал с выхода сумматора подвергается демодуляции. Демодулятор представляет собой устройство выборки-хранения (УВХ) с перезарядом емкости хранения и экстраполятор нулевого уровня с повторителем напряжения на выходе. Работа демодулятора поясняется эпюрами, показанными на рисунке 4, где обозначено:

а, в – эпюры импульсного питания ИПД;

c- эпюра напряжения на входе демодулятора, имеющая напряжение смещения (дрейфа) ![]() ;

;

d - эпюра напряжения на выходе экстраполятора.

Рисунок 4 – Временная диаграмма работы электронной части

Алгоритм демодуляции построен следующим образом. В каждый период изменения напряжения питания ИПД происходят два измерения. Первое измерение происходит в момент времени t1, при этом в УВХ запоминается значение сигнала ![]() , второе измерение происходит в момент времени t2 – измеряется значение дрейфа

, второе измерение происходит в момент времени t2 – измеряется значение дрейфа ![]() , и в это же время производится вычитание результата второго измерения из запомненного первого:

, и в это же время производится вычитание результата второго измерения из запомненного первого:

| (2) |

Это напряжение поступает на выход и удерживается экстраполятором в течение периода до вычисления следующей разности сигналов.

Таким образом, происходит компенсация действия дрейфа усилителей и ЭДС различных термопар, действующих как в тракте усиления, так и в самом кристалле ИПД. Напряжение на выходе демодулятора всегда задержано на период по отношению к напряжению питания ИПД, при частоте импульсного питания 5 кГц этой задержкой можно пренебречь.

Амплитудно-частотная характеристика измерительного канала формируется фильтром нижних частот (ФНЧ).

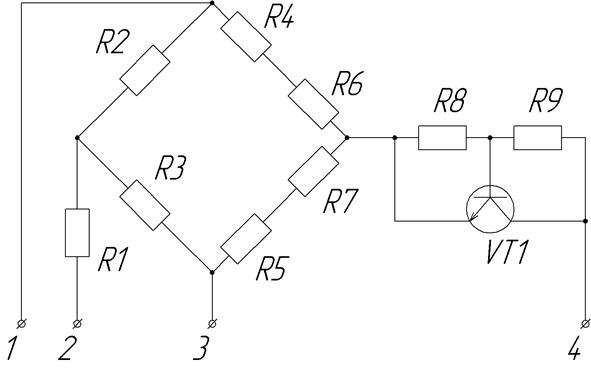

На рисунке 5 представлена электрическая схема полупроводникового преобразователя давления с термокомпенсацией.

Рисунок 5 – Электрическая схема полупроводникового преобразователя давления с термокомпенсацией

Полупроводниковый преобразователь давления, содержит полость с одной тонкостенной диафрагмой, на которой сформированы четыре тензорезистора R2, R3, R4, R5, введена схема термокомпенсации, размещенная вне диафрагмы, на транзисторе VT1, (например n-p-n структуры) и двух тонкопленочных резисторах R8, R9 из материала с малым температурным коэффициентом сопротивления, включенная в цепь питания измерительного моста, а также дополнительно введены токоограничивающий и нормирующий тонкопленочный резистор R1 из материала с малым температурным коэффициентом сопротивления и расположенный в противоположной от транзистора стороне вне диафрагмы, что ликвидирует температурный градиент по диафрагме, и включенный в цепь питания, и два балансировочных резистора R6,R7 из материала с малым температурным коэффициентом сопротивления, подключенных к эмиттеру транзистора и связанных вторыми с двумя тензорезисторами измерительного моста, причем выходом преобразователя давления является диагональ моста.

Полупроводниковый ИПД со схемой термокомпенсации работает следующим образом: на выход 2,4 подается питание, а с диагонали моста через выводы 1,3 снимается выходной сигнал. При отсутствии давления измерительный мост находится в равновесии и начальный выходной сигнал с помощью тонкопленочных резисторов R6, R7 устанавливается равным «0». При подаче давления происходит деформация диафрагмы, на которой расположены тензорезисторы R2, R3, R4, R5, происходит изменение их сопротивлений и на выходе измерительного моста (выводы 1, 3) появляется сигнал, пропорциональный измеряемому давлению. Величина выходного сигнала нормируется с помощью резистора R1, как V ном. при P ном. Для настройки разбаланса измерительного моста и нормированного выходного сигнала используется лазерная подгонка резисторов. При увеличении температуры происходит изменение номиналов сопротивлений тензорезисторов R2, R3, R4, R5 и снижение выходного сигнала, но увеличение температуры приводит к увеличению тока через транзистор и измерительный мост и увеличивает выходной сигнал. Увеличение роста тока через мост ограничивает резистор R1 и, следовательно, поддерживает выходной сигнал постоянным при повышении температуры.

При снижении температуры происходит увеличение выходного сигнала за счет изменения номиналов сопротивлений тензорезисторов моста R2, R3, R4, R5, но с уменьшением температуры ток через транзистор и измерительный мост уменьшается, однако резистор R1 ограничивает падение тока, и выходной сигнал моста остается постоянным. Кроме того, введение резистора R1 позволяет нормировать выходной сигнал преобразователя и изготавливать датчики давления на основе таких преобразователей с нормированным выходным сигналом, что обеспечивает их полную взаимозаменяемость и исключает сложную настройку контрольной и измерительной аппаратуры.

5 Определение экспериментальных характеристик измерительного канала

Экспериментальные исследования измерительного канала, включающего датчик высокого давления с разделительной мембраной и электронную схему, описанную выше, проводились на стендах лаборатории кафедры ИУ-4. Испытания проводились на пяти датчиках с одной схемой термокомпенсации.

Предварительно оценивались приведенные основная и дополнительная температурные погрешности.

В качестве образцового средства задания давления использовался гидравлический пресс МП-600 класса точности 0,02. Диапазон задаваемых давлений от 0 до 25 МПа. Оценка основной погрешности производилась при температуре плюс 23 °С. При нулевом давлении снимались показания выходного напряжения канала – ![]() , затем через каждые 5,0 МПа снимались показания

, затем через каждые 5,0 МПа снимались показания ![]() . Измерения проводились 3 раза в сторону увеличения давления и столько же при его снижении. Обработка результатов измерения проводилась по формулам:

. Измерения проводились 3 раза в сторону увеличения давления и столько же при его снижении. Обработка результатов измерения проводилась по формулам:

| (3) |

| (4) |

;

;

где i – номер точки;

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() – показания в i-ой точке в 1, 2, 3 циклах соответственно при увеличении и уменьшении давления.

– показания в i-ой точке в 1, 2, 3 циклах соответственно при увеличении и уменьшении давления.

Основная приведенная погрешность в i-ой точке определялась по выражению:

| (5) |

где ![]() - значение выходного напряжения, соответствующее диапазону измерения; n – количество точек измерения на выбранном диапазоне.

- значение выходного напряжения, соответствующее диапазону измерения; n – количество точек измерения на выбранном диапазоне.

Из значений ![]() выбиралось максимальное. Испытания показали, что у всех пяти датчиков основная приведенная погрешность не превышает 0,12 %. Для температурных испытаний испытываемый измерительный канал помещался в термокамеру. Диапазон измеряемых температур составлял от плюс 23 до плюс 125 °С, одновременно на датчик подавалось давление в диапазоне измерения 0-25,0 МПа.

выбиралось максимальное. Испытания показали, что у всех пяти датчиков основная приведенная погрешность не превышает 0,12 %. Для температурных испытаний испытываемый измерительный канал помещался в термокамеру. Диапазон измеряемых температур составлял от плюс 23 до плюс 125 °С, одновременно на датчик подавалось давление в диапазоне измерения 0-25,0 МПа.

В таблицах №№ 1 – 5 приведены данные для расчета по пяти экспериментальным образцам датчиков и вычисленные значения основной приведенной погрешности.

Таблица №1 – Основная приведенная погрешность при проведении испытаний экспериментального образца датчика давления № 1

№№ п/п | Р, МПа | Ui, мВ | U1i, мВ | U ср.maxi | U ср.mini | U ср | γi | ||||

U1i | U2i | U3i | U11i | U11i | U11i | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

1 | 0 | 0,3984 | 0,4005 | 0,4009 | 0,4011 | 0,3989 | 0,4008 | 0,4000 | 0,4003 | 0,4001 | 0,0075 |

2 | 5 | 0,7201 | 0,7168 | 0,7248 | 0,7199 | 0,7159 | 0,7228 | 0,7206 | 0,7195 | 0,7201 | 0,0032 |

3 | 10 | 1,0427 | 1,0417 | 1,0449 | 1,0447 | 1,0374 | 1,0398 | 1,0431 | 1,0406 | 1,0419 | 0,1169 |

4 | 15 | 1,3599 | 1,3649 | 1,3589 | 1,3579 | 1,3637 | 1,3567 | 1,3612 | 1,3594 | 1,3603 | 0,0209 |

5 | 20 | 1,6827 | 1,6808 | 1,6824 | 1,6820 | 1,6831 | 1,6758 | 1,6819 | 1,6803 | 1,6811 | 0,0696 |

6 | 25 | 2,0008 | 2,0000 | 1,9984 | 2,0000 | 2,0000 | 2,0007 | 1,9997 | 2,0002 | 2,0000 | -0,0008 |

Таблица №2 – Основная приведенная погрешность при проведении испытаний экспериментального образца датчика давления № 2

№№ п/п | Р, МПа | Ui, мВ | U1i, мВ | U ср.maxi | U ср.mini | U ср | γi | ||||

U1i | U2i | U3i | U11i | U11i | U11i | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

1 | 0 | 0,3982 | 0,3985 | 0,4012 | 0,4019 | 0,3985 | 0,3981 | 0,3993 | 0,3995 | 0,3994 | -0,0370 |

2 | 5 | 0,7236 | 0,7182 | 0,7236 | 0,7202 | 0,7166 | 0,7170 | 0,7218 | 0,7179 | 0,7199 | -0,0092 |

3 | 10 | 1,0416 | 1,0374 | 1,0385 | 1,0405 | 1,0441 | 1,0411 | 1,0392 | 1,0419 | 1,0405 | 0,0338 |

4 | 15 | 1,3647 | 1,3573 | 1,3553 | 1,3607 | 1,3629 | 1,3626 | 1,3591 | 1,3621 | 1,3606 | 0,0359 |

5 | 20 | 1,6770 | 1,6795 | 1,6753 | 1,6760 | 1,6841 | 1,6827 | 1,6772 | 1,6809 | 1,6791 | -0,0570 |

6 | 25 | 2,0000 | 2,0015 | 1,9982 | 1,9988 | 1,9998 | 2,0019 | 1,9999 | 2,0002 | 2,0000 | 0,0024 |

Таблица №3 – Основная приведенная погрешность при проведении испытаний экспериментального образца датчика давления № 3

№№ п/п | Р, МПа | Ui, мВ | U1i, мВ | U ср.maxi | U ср.mini | U ср | γi | ||||

U1i | U2i | U3i | U11i | U11i | U11i | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

1 | 0 | 0,3984 | 0,4007 | 0,4014 | 0,4000 | 0,3996 | 0,4003 | 0,4002 | 0,4000 | 0,4001 | 0,0047 |

2 | 5 | 0,7153 | 0,7194 | 0,7182 | 0,7185 | 0,7221 | 0,7205 | 0,7176 | 0,7204 | 0,7190 | -0,0628 |

3 | 10 | 1,0422 | 1,0409 | 1,0350 | 1,0421 | 1,0449 | 1,0353 | 1,0394 | 1,0408 | 1,0401 | 0,0042 |

4 | 15 | 1,3585 | 1,3637 | 1,3587 | 1,3564 | 1,3590 | 1,3569 | 1,3603 | 1,3574 | 1,3589 | -0,0714 |

5 | 20 | 1,6814 | 1,6816 | 1,6766 | 1,6825 | 1,6806 | 1,6780 | 1,6799 | 1,6803 | 1,6801 | 0,0064 |

6 | 25 | 1,9994 | 1,9989 | 1,9982 | 2,0011 | 2,0011 | 1,9988 | 1,9988 | 2,0003 | 1,9996 | -0,0262 |

Таблица № 4 – Основная приведенная погрешность при проведении испытаний экспериментального образца датчика давления № 4

№№ п/п | Р, МПа | Ui, мВ | U1i, мВ | U ср.maxi | U ср.mini | U ср | γi | ||||

U1i | U2i | U3i | U11i | U11i | U11i | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

1 | 0 | 0,4000 | 0,4014 | 0,4002 | 0,3990 | 0,4004 | 0,3982 | 0,4006 | 0,3992 | 0,3999 | -0,0077 |

2 | 5 | 0,7156 | 0,7231 | 0,7201 | 0,7203 | 0,7230 | 0,7200 | 0,7196 | 0,7211 | 0,7203 | 0,0208 |

3 | 10 | 1,0416 | 1,0404 | 1,0360 | 1,0441 | 1,0377 | 1,0415 | 1,0394 | 1,0411 | 1,0402 | 0,0147 |

4 | 15 | 1,3635 | 1,3626 | 1,3646 | 1,3623 | 1,3571 | 1,3595 | 1,3636 | 1,3596 | 1,3616 | 0,1004 |

5 | 20 | 1,6819 | 1,6798 | 1,6830 | 1,6816 | 1,6783 | 1,6834 | 1,6816 | 1,6811 | 1,6813 | 0,0838 |

6 | 25 | 2,0001 | 2,0000 | 1,9981 | 1,9994 | 2,0018 | 2,0006 | 1,9994 | 2,0006 | 2,0000 | 0,0009 |

Таблица № 5 – Основная приведенная погрешность при проведении испытаний экспериментального образца датчика давления № 5

№№ п/п | Р, МПа | Ui, мВ | U1i, мВ | U ср.maxi | U ср.mini | U ср | γi | ||||

U1i | U2i | U3i | U11i | U11i | U11i | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

1 | 0 | 0,3988 | 0,4012 | 0,3981 | 0,4015 | 0,4013 | 0,4011 | 0,3994 | 0,4013 | 0,4003 | 0,0215 |

2 | 5 | 0,7176 | 0,7183 | 0,7225 | 0,7168 | 0,7239 | 0,7182 | 0,7195 | 0,7196 | 0,7195 | -0,0286 |

3 | 10 | 1,0400 | 1,0441 | 1,0445 | 1,0366 | 1,0369 | 1,0405 | 1,0429 | 1,0380 | 1,0404 | 0,0272 |

4 | 15 | 1,3634 | 1,3579 | 1,3579 | 1,3606 | 1,3571 | 1,3598 | 1,3597 | 1,3592 | 1,3594 | -0,0344 |

5 | 20 | 1,6849 | 1,6841 | 1,6835 | 1,6771 | 1,6790 | 1,6792 | 1,6841 | 1,6784 | 1,6813 | 0,0807 |

6 | 25 | 2,0019 | 1,9984 | 2,0006 | 1,9984 | 1,9999 | 1,9999 | 2,0003 | 1,9994 | 1,9998 | -0,0097 |

ТКО и ТКЧ рассчитывались по формулам:

| (6) |

| (7) |

где - ![]() – разность температур 102 °С;

– разность температур 102 °С;

![]() и

и ![]() - показания выходного напряжения при нулевом и максимальном давлении при температуре плюс 23 °С;

- показания выходного напряжения при нулевом и максимальном давлении при температуре плюс 23 °С;

![]() и

и ![]() – показания выходного напряжения при нулевом и максимальном давлении при температуре плюс 125 °С.

– показания выходного напряжения при нулевом и максимальном давлении при температуре плюс 125 °С.

В таблицах №№ 6 – 10 приведены измеренные значения при крайних величинах давления для температур 23 °С и 125 °С данные для расчета и рассчитанные значения температурных коэффициентов для пяти экспериментальных датчиков.

Таблица №6 – Температурные коэффициенты экспериментального образца датчика давления № 1

№№ п/п | Р, МПа | U при 125°С, мВ | Uср | Uср при 23 °С | ТКО | ТКЧ | ||

U1 | U2 | U3 | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

1 | 0 | 0,4003 | 0,4040 | 0,4024 | 0,4022 | 0,4001 | 0,00130

| 0,00064

|

2 | 25 | 2,0019 | 2,0037 | 2,0038 | 2,0031 | 2,0000 | ||

Таблица №7 – Температурные коэффициенты экспериментального образца датчика давления № 2

№№ п/п | Р, МПа | U при 125°С, мВ | Uср | Uср при 23 °С | ТКО | ТКЧ | ||

U1 | U2 | U3 | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

1 | 0 | 0,4032 | 0,4026 | 0,4027 | 0,4028 | 0,3994 | 0,00209

| -0,00149

|

2 | 25 | 2,0001 | 2,0004 | 2,0025 | 2,0010 | 2,0000 | ||

Таблица №8 - Температурные коэффициенты экспериментального образца датчика давления № 3

№№ п/п | Р, МПа | U при 125°С, мВ | Uср | Uср при 23 °С | ТКО | ТКЧ | ||

U1 | U2 | U3 | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

1 | 0 | 0,4039 | 0,4039 | 0,4030 | 0,4036 | 0,4001 | 0,00212

| -0,00020

|

2 | 25 | 2,0033 | 2,0024 | 2,0024 | 2,0027 | 1,9996 | ||

Таблица №9 – Температурные коэффициенты экспериментального образца датчика давления № 4

№№ п/п | Р, МПа | U при 125°С, мВ | Uср | Uср при 23 °С | ТКО | ТКЧ | ||

U1 | U2 | U3 | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

1 | 0 | 0,4002 | 0,4028 | 0,4015 | 0,4015 | 0,3999 | 0,00096

| 0,00083

|

2 | 25 | 2,0021 | 2,0029 | 2,0038 | 2,0029 | 2,0000 | ||

Таблица №10 – Температурные коэффициенты экспериментального образца датчика давления № 5

№№ п/п | Р, МПа | U при 125°С, мВ | Uср | Uср при 23 °С | ТКО | ТКЧ | ||

U1 | U2 | U3 | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

1 | 0 | 0,4035 | 0,4005 | 0,4020 | 0,4020 | 0,4003 | 0,00104

| 0,00102

|

2 | 25 | 2,0022 | 2,0039 | 2,0035 | 2,0032 | 1,9998 | ||

Температурные погрешности, благодаря использованию электронной схемы компенсации, для всех пяти датчиков составили:

ТКО![]() 0,004 %/°С;

0,004 %/°С;

ТКЧ![]() 0,005 %/°С.

0,005 %/°С.

Класс точности изготовленного канала согласно ГОСТ 22250-93 соответствует 0,25.

Заключение

1. Предложены и опробованы конструктивно-технологические и схемотехнические решения компенсации температурных погрешностей измерений высоких давлений датчиками давления на основе тензометрических полупроводниковых интегральных преобразователях давления.

2. Результаты исследовательских испытаний новых решений по компенсации температурных погрешностей показали, что для всех пяти экспериментальных датчиков их значения составили: ТКО![]() 0,004 %/°С; ТКЧ

0,004 %/°С; ТКЧ![]() 0,005 %/°С, а измерительный канал может быть отнесен к классу точности 0,25.

0,005 %/°С, а измерительный канал может быть отнесен к классу точности 0,25.

Результаты исследований, приведенные в статье, получены при финансовой поддержке Министерства образования и науки Российской Федерации в процессе выполнения НИР «Исследование и разработка методов интегрирования наноструктурированных материалов и кремния и создание экспериментальных образцов микроэлектромеханических малогабаритных реактивных двигателей и датчиков давления для управления и контроля системами и агрегатами космических аппаратов» по ГК № 16.513.11.3053 в рамках мероприятия 1.3 федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007-2013 годы».

Список литературы

1. Баринов И.Н. Полупроводниковые тензорезистивные датчики давления на основе КНД – структуры // Компоненты и технологии. 2009. № 5. С. 12-15.

2. Володин В.Я. Компенсация температурного дрейфа нуля интегрального тензорезистивного датчика давления. Режим доступа: http://valvolodin.narod.ru/articles/Tcomp_0.pdf (дата обращения 03.11.2012).

3. Агеев О.А., Мамиконова В.М., Петров В.В., Котов В.Н., Негоденко О.Н. Микроэлектронные преобразователи неэлектрических величин: учеб. пособие. Таганрог, Изд-во ТРТУ, 2000. 153 с.

4. Стучебников В.М. О нормировании температурной погрешности тензорезисторных полупроводниковых датчиков // Датчики и системы. 2004. № 9. С. 15-19.

5. Катков А.Н. Алгоритмы коррекции погрешностей тензометрических датчиков давления цифровыми вторичными преобразователями // Молодой ученый. 2011. Т. 1, № 8. С. 58-60.

6. Мартынов Д.Б., Стучебников В.М. Температурная коррекция тензопреобразователей давления на основе КНС // Датчики и cистемы. 2002. № 10. С. 6-12.

7. Ваганов В.И., Беклемишев В.В. Схема температурной компенсации интегрального преобразователя давления // Измерительная техника. 1977. № 5. С. 24-27.

8. Осадчий Е.П. Компенсация аддитивной температурной погрешности тензодатчика с помощью дополнительного сигнала // Датчики систем измерения, контроля и управления : межвуз. сб. науч. тр. Пенза: Изд-во Пенз. политехн. ин-та,1981.

Публикации с ключевыми словами: лазерная сварка, операционный усилитель, датчик давления, интегральный преобразователь давления, тензорезистор, анодная посадка

Публикации со словами: лазерная сварка, операционный усилитель, датчик давления, интегральный преобразователь давления, тензорезистор, анодная посадка

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||