научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 06, июнь 2013

DOI: 10.7463/0613.0579264

УДК 621.785.53:620.178.16:620.186

Россия, МГТУ им. Н.Э. Баумана

ФГБУН «Институт машиноведения им. А.А. Благонравова РАН (ИМАШ РАН)

Введение

Современные традиционные технологии изготовления и упрочнения высоконагруженных деталей из теплостойких сталей, в частности зубчатых колес редукторов различного назначения, практически исчерпали свои потенциальные возможности. Дополнительные и значительные ресурсы повышения комплекса эксплуатационных свойств ответственных деталей машин заключены в разработке новых технологий термической и химико-термической обработки, основанных на активизации процессов диффузионного насыщения и обеспечивающих объемное и поверхностное ультрамелкодисперсное или наноструктурное состояние конструкционных материалов [1].

Известно, что для многих групп деталей машин их надежность и долговечность во многом определяются свойствами поверхностного слоя, в котором локализуются основные деформационные и физико-химические процессы при контактном взаимодействии. Получение в поверхностном слое деталей износостойкого состояния качественно упрочненного диффузионного слоя обеспечивает существенное повышение эксплуатационных свойств изделий [2]. Одним из путей решения этой задачи является формирование структуры в ультрамелкодисперсном состоянии, приводящем к высокопрочному состоянию сталей при высоком запасе пластичности и вязкости, что крайне необходимо для обеспечения эксплуатационной надежности и долговечности деталей машин. Использование уникальных свойств таких структур открывает перспективы создания новых технологий производства деталейиз конструкционных материалов, которые обладают высокой усталостной прочностью и износостойкостью.

Создание в металлических материалах ультрамелкодисперсного или наноструктурного износостойкого состояния поверхностного слоя достигается с использованием методов предварительного интенсивного силового и теплового воздействия и последующих высокоэффективных процессов ионно-вакуумной и вакуумной химико-термической обработки. В результате предварительной обработки создаются условия для существенного повышения скоростей диффузионного насыщения поверхности азотом, углеродом и другими элементами, что, в свою очередь, является основой для принципиального изменения режимов химико-термической обработки.

Целью данной работы является определение влияния нового вида технологий термической и химико-термической обработки, основанных на активизации процессов диффузионного насыщения (ионно-плазменного азотирования и вакуумной цементации), на микротвердость и износостойкость сталей, широко применяемых для изготовления ответственных деталей турбо- и моторостроения, гильз цилиндров двигателей внутреннего сгорания, зубчатых колес, различных деталей сложной конфигурации.

Исследуемые материалы и обработка

Изнашиваемые образцы изготавливали из сталей ВКС-7 (16Х2Н3МФБАЮ-Ш по ТУ 14-1-4483-88) и ВКС-10 (13Х3Н3М2ВФБ-Ш по ТУ 14-1-4999-91). Состав исследуемых сталей приведен в таблице 1.

Таблица 1

Химический состав исследуемых сталей (масс. %)

ВКС-7 | С | Cr | Ni | Mo | Mn | W | Si | V | Nb | Al | S | P |

0,14-0,18 | 1,80-2,20 | 2,70-3,00 | 0,40-0,60 | 0,30-0,60 | 0,20-0,30 | 0,17-0,37 | 0,10-0,20 | 0,10-0,20 | 0,02-0,07 | Не более 0,015 | Не более 0,025 | |

ВКС-10 | 0,10-0,15 | 3,00-3,40 | 2,70-3,00 | 1,90-2,30 | 0,30-0,60 | 0,20-0,50 | 0,17-0,37 | 0,05-0,15 | 0,05-0,15 | Не более 0,04 | Не более 0,015 | Не более 0,015 |

Образцы сталей при подготовке к ионно-плазменному азотированию и вакуумной цементации подвергались предварительной термической обработке, состоящей из нормализации и высокого отпуска по режимам: для стали ВКС-7 - нормализация при температуре (950±20)°С, время 2,5 ч, высокий отпуск при температуре (640±10)°С, время 6 ч; для стали ВКС-10 - нормализация при температуре (950±20)°С, время 2,5 ч; высокий отпуск при температуре (670±10)°С, время 6 ч.

Для создания ультрамелкодисперсного состояния поверхностного диффузионного слоя образцы из сталей ВКС-7 и ВКС-10 подвергали предварительной интенсивной пластической деформации – осадке при температуре 700 оС и степени деформации 80%.

Ионно-плазменное азотирование проводили на опытной установке ионно-плазменного азотирования в среде азотно-водородной газовой смеси состава 95%N2 + 5%H2 при температуре 500 оС в течение 20 ч.

Вакуумную цементацию осуществляли на опытной установке вакуумной цементации и нитроцементации по циклическому режиму при температуре 940 оС. Рабочая среда – ацетилен; общее время цементации – 6 ч. После цементации образцы подвергали высокому отпуску при температуре (650 ± 10) °С в течение 5 ч и упрочняющей термической обработке. Режим термической обработки образцов из стали ВКС-7 – закалка температуры (880±10) °С, охлаждение в масле, обработка холодом при температуре минус 70 о С, выдержка 2 ч., отпуск при температуре (200±10)о С, 3 ч. Режим термической обработки образцов из стали ВКС-10 – закалка с температуры (1010±10) °С, охлаждение в масле, отпуск (два раза) при температуре (510±10) °С, выдержка 1 ч, охлаждение на воздухе, обработка холодом при температуре минус 70 о С, выдержка 2 ч, отпуск при температуре (510±10) оС, выдержка 1 ч, охлаждение на воздухе.

После ионно-плазменного азотирования образцы не подвергались механической обработке,после вакуумной цементации – подвергались шлифованию

Методика проведения испытаний

При подготовке к исследованию распределения микротвердости по толщине обработанного слоя изготавливали поперечный шлиф на оборудовании пробоподготовки фирмы «STRUERS». Вырезку образца для приготовления шлифа размерами ∅25×10 мм проводили на отрезном станке «Discotom-6» с охлаждением в воде, чтобы не допустить перегрева образца. Для предотвращения заваливания края шлифа образцы запрессовывались в смолу «DuroFast». Шлифование и полирование запрессованных образцов проводили на автоматизированной установке «Tegramin-25». Для травления шлифов применяли 5-ти % спиртовой раствор азотной кислоты (С2Н5ОН + 5% НNО3). Качество полирования и травления контролировали с помощью металлографического микроскопа «OLYMPUSGX-51» при максимальном увеличении 1000 крат. Измерение распределения микротвердости по Виккерсу по толщине диффузионного слоя проводили в автоматическом режиме на микротвердомере «DuraScan-70» при нагрузке 100 г. Микротвердомер управлялся с использованием персонального компьютера, оснащенного программным обеспечением «ecos Workflow».

Испытания образцов на износостойкость проводили на специальном стенде с возвратно-поступательным движением в среде пластичного смазочного материала сопрягаемых образцов, имеющих плоские поверхности трения [3]. Выбор условий испытаний обусловлен широким распространением в разнообразных областях техники пар трения, рабочие поверхности которых испытывают воздействие знакопеременных сдвиговых деформаций (при этом знакопеременность деформаций поверхностных слоев наблюдается не только при реверсивном трении, но и в тех случаях, когда сила трения постоянна по направлению, но рабочие поверхности неравновелики), наиболее тяжелыми условиями состояния материала – повышенной концентрацией дефектов структуры, существенным увеличением свободной поверхностной энергии, интенсификацией механо-физико-химических процессов на поверхностях реверсивного трения, что характерно для тяжело нагруженных узлов трения, таких как пары цилиндро-поршневой группы двигателей, пары плунжерных и золотниковых механизмов, направляющих скольжения, зубчатых зацеплений и многих других.

В испытании участвуют два образца. Испытываемый образец 1 с меньшей поверхностью трения – азотированные или цементованные стали. Этот образец неподвижный, и к нему прикладывается нагрузка. В качестве контробразца (образец 2 с большей поверхностью трения) использовали сталь 20 в состоянии после цементации и закалки с твердостью поверхности 59–60 HRC. Он совершает возвратно-поступательное движение относительно неподвижного образца со средней скоростью скольжения 0,19 м/с. Ход подвижного образца Н = 0,04 м. Смазочным материалом служила пластичная смазка Литол-24 (ТУ0254-116-04001396-05), предназначенная для смазывания всех типов подшипников качения и скольжения, шарниров зубчатых и иных передач, индустриальных механизмов и электромашин. Перед испытанием подвижный образец смазывали этим смазочным материалом, прикрепляли специальную губку, которая постоянно подмазывала трущиеся поверхности.

Перед началом испытаний пары трения подвергали макроприработке, при которой достигается равномерное распределение следов контакта по всей рабочей поверхности образцов. Приработка осуществлялась также в смазке Литол-24 при ступенчатом повышении нагрузки через каждые 0,5 ч работы на 49 Н до полного прилегания поверхностей трения и достижения величины нагрузки, равной 705,6 Н. Время приработки составляло не менее 7 ч.

Далее образцы промывали в универсальном Уайт-спирите, высушивали и взвешивали. Сушили образцы в печи при температуре 40 оС в течение от 5-7 мин. После остывания образцов их взвешивали на аналитических весах с точностью ±0,05 мг и определяли потерю массы при износе, которая служила параметром для определения интенсивности изнашивания.

Износ упрочненного слоя определяли по результату работы на стенде в течение 15 ч при р=10 МПа (705,6 Н) и V=0,19 м/с. Величины линейного износа и интенсивности изнашивания по ГОСТ 27674-88 определяли расчетом по потере массы. По значениям линейных износов рассчитывали интенсивности изнашивания каждого из образцов пары и суммарный износ для пары. Для образцов 1 или 2 за период испытаний с числом циклов n интенсивность изнашивания определяется по формуле

I1,2 = ∆q1,2/2γ1,2 nHA ,

где ∆q1, ∆q2 – потеря массы образца 1 или 2 за n циклов соответственно;

А= l·b – номинальная площадь контакта пары (площадь поверхности трения образца);

l –размер образца в направлении относительного перемещения;

b – размер образца в направлении, перпендикулярном относительному перемещению,

γ1,2 – плотность материала образца 1 или 2 соответственно.

Суммарная интенсивность изнашивания пары определяется по формуле:

![]()

Средние значения интенсивностей изнашивания определялись по потере массы образцов после испытаний пяти аналогичных пар.

Результаты испытаний и их обсуждение

В изучаемых процессах ионно-плазменного азотирования и вакуумной цементации реализована концепция двухэтапной технологии упрочнения: создание термически стабильного ультрамелкодисперсного состояния материала детали на первом этапе и использование такого состояния для многократно ускоренного и качественного насыщения поверхностного слоя азотом или углеродом на втором этапе. На первом этапе ультрамелкодисперсное состояние в слое формируется за счет интенсивной пластической деформации и динамической полигонизации. Пластическая деформация выполнялась в режиме теплой осадки с обжатием 80 % для создания условий многократной динамической полигонизации – факторов интенсивного измельчения зеренной и формирования термически стабильной субзеренной структуры.

Формирование наноструктурного состояния нитридного слоя при ионно-плазменном азотировании проводится путем изменения по ходу процесса азотного потенциала газовой среды, что приводит к многократной фазовой перекристаллизации азотированного слоя. Механизм перекристаллизации вызывает образование зародышей кристаллов новой фазы внутри имеющейся (старой) фазы. В условиях циклического изменения значения азотного потенциала и многократной фазовой перекристаллизации на поверхности детали формируется наноструктурный нитридный слой с размером кристаллов от 20 до 50 нм. Важно, что нанокристаллический слой формируется непосредственно на поверхности упрочняемой детали по ходу процесса азотирования. В этом проявляется заметное преимущество фазовой перекристаллизации в качестве способа интенсивного измельчения зерна. До последнего времени такой способ не использовали.

Процесс вакуумной цементации наследует ультрамелкодисперсное состояние поверхностного слоя, полученного при теплой осадке, которое создает благоприятные условия для проведения процесса цементации. Вследствие развитой субструктуры, высокой плотности дислокаций существенно сокращается продолжительность диффузионного насыщения из-за ускорения процессов диффузии углерода, образуются высокодисперсные частицы карбидов, увеличивается эффект дисперсионного упрочнения поверхностного слоя, формируются остаточные напряжения сжатия и высокий уровень твердости поверхности при равномерном ее снижении по толщине слоя.

Несмотря на определенное сходство между двумя способами химико-термической обработки, имеются и важные различия как в технологии, так и достигаемых характеристиках свойств обрабатываемых материалов. На рис. 1 и 2 приведены результаты измерения микротвердости соответственно по толщине азотированного и цементованного слоев. Для азотирования характерна небольшая (0,3-0,5 мм) эффективная толщина слоя.. Для цементации эффективная толщина слоя значительно больше (до 2 мм). В тоже время азотированный слой обеспечивает более высокую твердость в слоях, непосредственно прилегающих к поверхности; в более глубоких слоях твердость цементованного слоя выше.

Рис. 1. Распределение микротвердости НV по толщине азотированного слоя: 1 – сталь ВКС-7; 2 – сталь ВКС-10.

Из рис. 1 и 2 видно, что для исследованных марок сталей значения микротвердости несколько отличаются. Так при азотировании наибольшая микротвердость соответствует стали ВКС-10, но при этом для стали ВКС-10 убывание микротвердости по толщине слоя происходит быстрее (рис. 1, кривая 2), чем для стали ВКС-7 (рис. 1, кривая 1).

Рис. 2. Распределение микротвердости НV по толщине цементованного слоя: 3 – сталь ВКС-7; 4 – сталь ВКС-10.

Микротвердость цементованных слоев мало отличаются для двух исследованных сталей (рис. 2); наблюдается лишь тенденция формирования более низких значений твердости для стали ВКС-10 (на 1–4 % , что близко к точности определения величин НV).

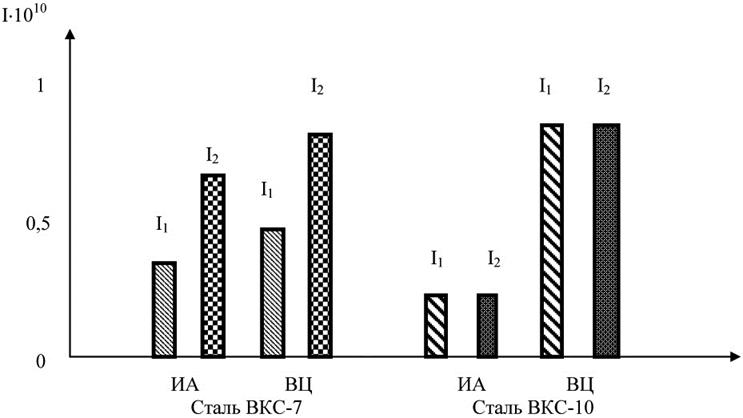

Результаты оценки интенсивности изнашивания образцов из сталей ВКС-7 и ВКС-10, прошедших ионно-плазменное азотирование и вакуумную цементацию после предварительной пластической деформации, приведены в табл. 2 и на рис. 3.

Таблица 2

Интенсивность изнашивания сталей (I1) и суммарная интенсивность изнашивания материалов (IΣ) пары трения (Литол-24, р=10 МПа, τ = 15 ч)

Марка стали образца | Вид упрочнения | Марка стали контробразца | I1·1010 | IΣ·1010 |

ВКС-7 | Ионно-плазменное азотирование |

Сталь 20, цементация, закалка | 0,36 | 0,49 |

ВКС-10 | 0,27 | 0,31 | ||

ВКС-7 | Вакуумная цементация | 0,48 | 0,61 | |

ВКС-10 | 0,89 | 1,02 |

Из приведенных данных видно, что средние интенсивности изнашивания (I1) поверхностных азотированных слоев сталей ВКС-7 и ВКС-10 не превышают величины 0,5×10-10, что является показателем их высокой износостойкости. Средние интенсивности изнашивания стали ВКС-10 в 1,4 раза меньше, чем стали ВКС-7. Сопряженные контробразцы в паре со сталью ВКС-10 изнашиваются в 2,4 раза меньше, чем при работе со сталью ВКС-7. Следует особенно подчеркнуть, что исследуемые поверхностные слои не склонны к задирам при испытаниях, которые характеризуются тяжелыми условиями: пара трения испытывала возвратно-поступательное (реверсивное) движение, а сами испытания были достаточно длительными.

Рис. 3. Интенсивности изнашивания сталей ВКС-7 и ВКС-10 (I1), прошедших ионно-плазменное азотирование (ИА) и вакуумную цементацию (ВЦ) и сопряженной детали из цементованной стали 20 (I2) при работе в смазке Литол-24 (р=10 МПа, τ = 15 ч)

Анализ закономерностей изменения зависимости интенсивностей изнашивания от пути трения и полученные ранее данные [1, 4] дают основание заключить, что результаты испытаний сталей ВКС-7 и ВКС-10, упрочненных ионно-плазменным азотированием, подтверждают представления о механизме влияния на эксплуатационные свойства азотируемой стали наноструктурного состояния поверхностного слоя, формирующегося в процессе обработки. Особенностью нанокристаллического состояния, в котором находится ε-Fe2-3N, является существенное увеличение свободной поверхности. Объем зерна нанокристалла соизмерим с объемом границ зерен. Энергия границ зерен возрастает, что приводит к появлению напряжений сжатия в нанокристаллических частицах, а это, в свою очередь, может быть также одной из причин существенного возрастания износостойкости нанокристаллического поверхностного слоя азотированной стали.

Кроме того, результаты проведенных триботехнических испытаний подтверждают разработанные ранее положения о структуре азотированного слоя, выполнение которых обеспечивает существенный положительный эффект для пар реверсивного трения скольжения[4, 5]. Для достижения триботехнического эффекта в процессе азотирования необходимо формирование над диффузионной зоной поверхностного слоя, преимущественно состоящего из ε-Fe2-3N в нанокристаллическом состоянии. Поэтому для тех деталей, где шлифование после азотирования не является обязательным, оно должно быть исключено.

После вакуумной цементации с предварительной пластической деформацией образцов средние интенсивности изнашивания (I1) поверхностных слоев сталей ВКС-7 и ВКС-10 не превышают величины 1×10-10, что также является показателем их высокой износостойкости. Средние интенсивности изнашивания стали ВКС-7 в 1,9 раза меньше, чем стали ВКС-10. Сопряженные контробразцы изнашиваются практически одинаково при работе как со сталью ВКС-7, так и со сталью ВКС-10, при этом на поверхности контактного взаимодействия не формируются повреждения в виде задиров.

Сравнивая результаты испытаний на износостойкость (ε=1/I1) сталей марок ВКС-7 и ВКС-10, прошедших упрочнение ионно-плазменным азотированием или вакуумной цементацией (табл. 3), можно видеть, что при азотировании износостойкость обеих марок сталей выше, чем при их вакуумной цементации. Износостойкость стали ВКС-7 после ионно-плазменного азотирования в 1,3 раза выше (интенсивность изнашивания ниже), чем после вакуумной цементации. Износостойкость стали ВКС-10 после ионно-плазменного азотирования в 3,4 раза выше, чем после вакуумной цементации.

Таблица 3

Микротвердость (HV) и износостойкость ( ε ) сталей

Марка стали | Микротвердость слоя 0,03 мм, HV | Износостойкость, ε.10-10 | Среднее значение микротвердости по толщине слоя, HV | |||

ИА | ВЦ | ИА | ВЦ | ИА | ВЦ | |

ВКС-7 | 963 | 792 | 2,8 | 2,1 | 579 | 671 |

ВКС-10 | 1089 | 779 | 3,7 | 1,1 | 589 | 650 |

Особого внимания заслуживают данные по соотношению величин микротвердости и износостойкости исследуемых сталей, представленные в табл. 3. Между износостойкостью сталей ВКС-7 и ВКС-10 и микротвердостью слоев, непосредственно прилегающих к свободной поверхности и непосредственно подвергающихся воздействию деформационных и физико-химических процессов при контактном взаимодействии в условиях трения и изнашивания, прослеживается прямая зависимость. Эта зависимость более выражена для сталей после вакуумной цементации. Однако, для среднего значения микротвердости по всей толщине модифицированного слоя (что на практике часто используется), такой зависимости нет. Следовательно, твердость как характеристика механических свойств конструкционного материала, не всегда может служить критерием износостойкости при трении скольжения [1]. Этот вопрос часто поднимается в научной литературе, и нет единого мнения относительно взаимосвязи износостойкости и твердости, если пара работает не в условиях абразивного изнашивания.

Выводы

– Стали марок ВКС-7 и ВКС-10, прошедшие ионно-плазменное азотирование и вакуумную цементацию с предварительной пластической деформацией методом теплой осадки, при испытаниях в условиях реверсивного трения при р=10 МПа в среде пластичной смазки обладают высокой износостойкостью (интенсивность изнашивания I £ 1.10-10 ).

– После ионно-плазменного азотирования пары трения со сталью ВКС-10 имеют более высокую работоспособность; средняя суммарная интенсивность изнашивания составляет 0,31·10-10 , что в 1,6 раза меньше, чем для пар со сталью ВКС-7.

– После вакуумной цементации лучшие результаты получены для пар трения со сталью ВКС-7; средняя суммарная интенсивность изнашивания составляет 0,61·10-10 , что в 1,7 раза меньше, чем для пар со сталью ВКС-10.

Работа выполнена при финансовой поддержке Государственного контракта

№ 16.523.11.3010.

Список литературы

1. Герасимов С.А., Куксенова Л.И., Лаптева В.Г. Структура и износостойкость азотированных сталей и сплавов. М.: МГТУ им. Н.Э. Баумана, 2012. 518 с.

2. Семенов А.П., Ковш И.Б., Петрова И.М. и др. Методы и средства упрочнения поверхностей деталей машин концентрированными потоками энергии. М.: Наука, 1992. 404 с.

3. Куксенова Л.И., Лаптева В.Г., Колмаков А.Г., Рыбакова Л.М. Методы испытаний на трение и износ. М.: Интермет инжиниринг, 2001. 152 с.

4. Березина Е.В. Разработка технологии формирования наноструктурированного азотированного слоя конструкционных сталей для повышения их износостойкости : автореф. дис. … канд. техн. наук. М., МГТУ им. Н.Э. Баумана, 2007.

5. Куксенова Л.И., Лаптева В.Г., Мичугина М.С., Березина Е.В. Структура поверхностных слоев сталей и износостойкость после разных условий азотирования // Методы упрочнения поверхностей деталей машин : сб. М.: Красанд, 2008. С. 303-341.

Публикации с ключевыми словами: износостойкость, микротвердость, вакуумная цементация, ионно-плазменное азотирование

Публикации со словами: износостойкость, микротвердость, вакуумная цементация, ионно-плазменное азотирование

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||