научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2013

DOI: 10.7463/0913.0593565

УДК 629.113

Россия, МГТУ им. Н.Э. Баумана

Институт машиноведения УрО РАН, Екатеринбург, Российская Федерация

Введение

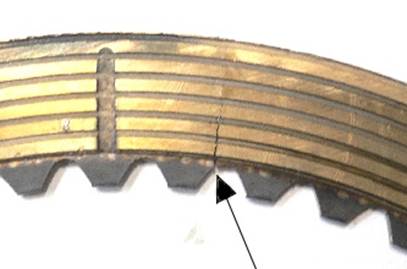

В конструкциях многоцелевых гусеничных и колесных транспортных машин, эксплуатируемых в особо трудных условиях, широко используются гидромеханические трансмиссии. Несмотря на успехи в создании опытных образцов электромеханических, гибридных и вариаторных трансмиссий гидромеханические сохраняют свою конкурентоспособность [1]. Поэтому в настоящее время для проектируемых и модернизируемых машин рассматриваемого класса разрабатываются все более совершенные конструкции гидромеханических трансмиссий. Испытания опытных образцов машин свидетельствуют о высокой динамической нагруженности, ограничивающей долговечность деталей, в частности, металлокерамических дисков фрикционых элементов управления и деталей сопрягаемых с ними. В работе рассматривается не достаточно исследованный ранее вид разрушения – разрыв дисков, который наблюдается в проектируемых трансмиссиях и в конструкциях мирового лидера – фирмы Allison (рис. 1). Следует отметить, что такой же вид разрушения наблюдается в транспортных машинах, оснащенных ступенчатыми трансмиссиями и дизельными двигателями [2].

|

|

| |

зарождение усталостной трещины

Рисунок 1. Характерные разрушения МКД (слева – опытной трансмиссии; справа – трансмиссии фирмы Allison)

Металлографический анализ разрушенных дисков показывает [3], что образование трещин носит усталостный характер, который проявляется за ограниченное время опытной эксплуатации, что возможно вследствие возникновения высокочастотных колебаний. Экспериментально установлено, что резонансный режим наблюдается при работе гидротрансформатора (ГТ) в режиме гидромуфты при незначительном проскальзывании турбины относительно насоса. В связи с этим выдвигается гипотеза о проявлении нового, не исследованного ранее динамического явления – возбуждения резонансных колебаний в дисках при нелинейной упругой характеристике их взаимодействии с ведущим барабаном. Характер колебаний барабана определяется динамикой системы «двигатель-гидротрансформатор-гидравлическая система его подпитки», а также конструкцией трансмиссии.

Цель исследования состоит в изучении процессов формирования динамической нагруженности и обоснования путей повышении долговечности фрикционных элементов трансмиссий транспортных машин.

Научная новизна исследования заключается в изучении закономерностей возникновения и обосновании способа исключения резонансных режимов на основе исследования динамики существенно нелинейной системы при полигармонических возмущениях, формируемых дизельным двигателем, гидродинамическими процессами в межлопаточном пространстве трансформатора, а также пульсацией давления рабочей жидкости в системе подпитки.

Аналитическое исследование динамики нелинейной системы

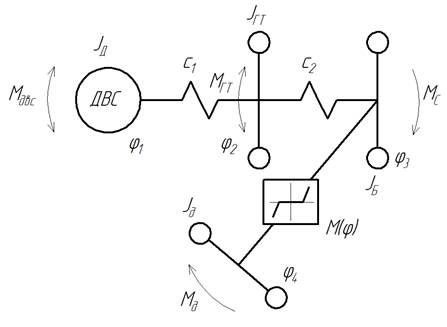

Решение задач динамики осуществляется на основе математической модели рассматриваемой системы, построенной в соответствии с расчетной схемой (рис. 2а).

|

|

а) | б) |

Рисунок 2. – Расчетная схема нелинейной системы

а) – структура системы; б) – соединение барабана с диском

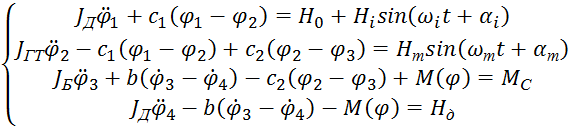

На схеме введены следующие обозначения: JД, JГТ, JБ, Jд – моменты инерции двигателя, гидротрансформатора, барабана и диска; с1,с2 – жесткость гасителя дотрансформаторной зоны и входного вала трансмиссии, соответственно; М(φ) – нелинейная упругая характеристика взаимодействия диска с ведущим барабаном; φ1; φ2; φ3; φ4 – соответствующие обобщенные координаты инерционных масс. Движение элементов описываются следующей системой дифференциальных уравнений (1).

| (1) |

В этой системе Нi,ωi,αi – соответственно амплитуды, частоты и начальные фазы моторных гармоник двигателя; МС – приведенный момент сопротивления движению; НД – момент ведения фрикциона при вращении диска.

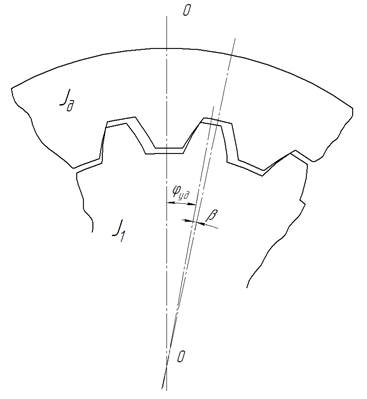

В расчетной схеме соединение фрикционных дисков с барабаном осуществляется по подвижной посадке с центрированием по диаметру делительной окружности зубьев с гарантированным зазором, обеспечивающим осевое перемещение дисков относительно барабана при включении – выключении. Расчетная схема зубчатого соединения диска с барабаном показана на рис. 2б.

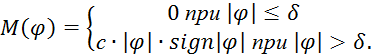

Нелинейная функция – зависимость момента от угловой координаты, схематизирована (рис. 3) и принимается симметричной с зазором, т.е.

параметры, которой δ определяется по чертежно-технической документации (δ=0,3 град), а с – жесткость пары «зуб диска – зуб барабана» на основе моделирования напряженно-деформированного состояния зубчатого зацепления диска с барабаном с=6.845·105 Hм/rad. Для определения жесткости зацепления зубчатого венца диска с барабаном необходимо определить коэффициент равномерности нагрузки между зубьями. В динамических условиях работы происходят колебания дисков и взаимное положение зубчатых венцов барабана и диска носят периодический характер. Для количественной оценки возмущений, формируемых нелинейной системой при проведении данного исследования принимается, что контактная жесткость определяется одной, двумя, тремя и т.д. парами зубьев, а при параллельной работе элементов жесткость суммируется.

Рисунок 3. – Схематизация нелинейной функции зависимости момента от угловой координаты (нелинейность с зазором)

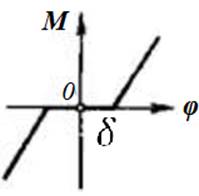

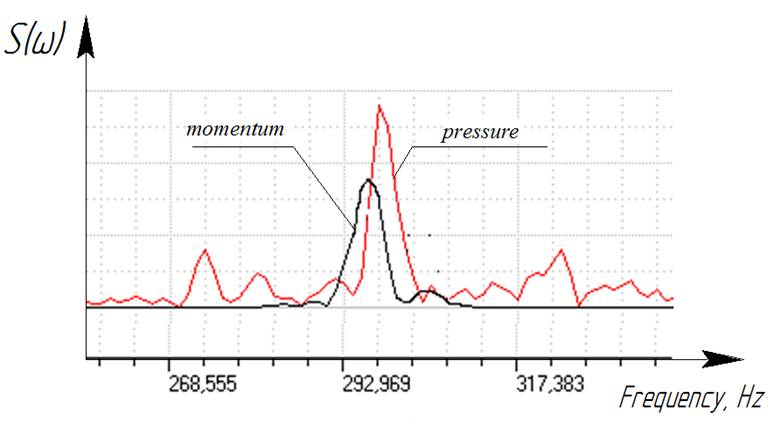

Результаты моделирования динамики системы приведены на рис. 4.

Рисунок 4. – Результаты моделирования динамики системы

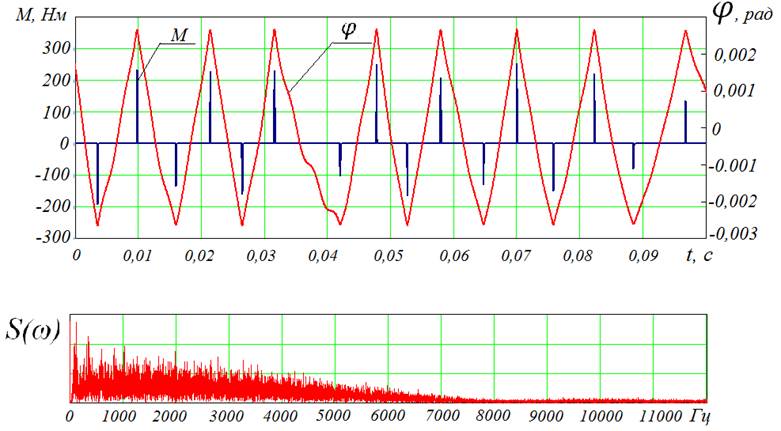

Результаты численного решения системы (1) показывают, что нелинейное высокочастотное ударное взаимодействие диска с барабаном, как сплошных твердых тел с моментами инерции JБ, Jд,порождает широкий спектр частот возмущения (от 0 до 6000 Гц) со значительной мощностью. При этом спектр частот перекрывает диапазон собственных частот и форм колебаний диска как системы с распределенными параметрами. Это может привести к возникновению резонансных колебаний диска. Для определения путей исключения возможных резонансов проводится соответствующий анализ. Эта задача решается на основе исследования математической модели системы как нелинейной двухмассовой системы, включающей барабан с приведенным к нему моментами инерции турбины и деталей планетарного ряда – комплект i дисков, соединенных зубчатым зацеплением с зазором. Введением координаты относительного углового перемещения ![]() модель приводится к виду нелинейного дифференциального уравнения (2)

модель приводится к виду нелинейного дифференциального уравнения (2)

| (2) |

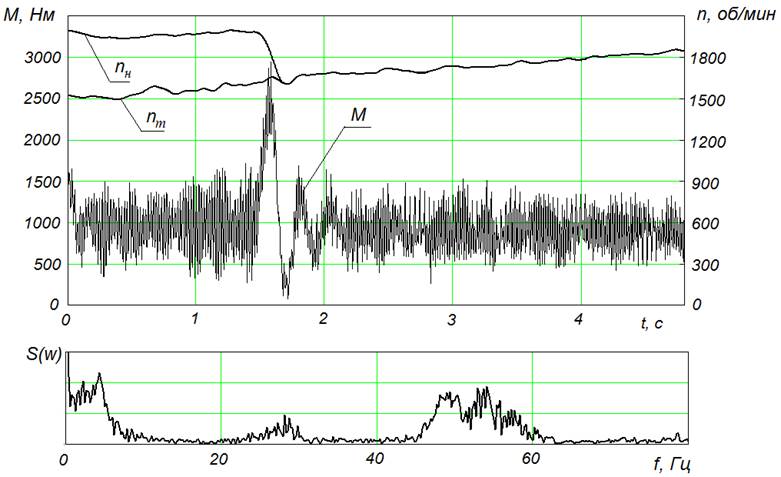

где JПР– приведенный момент инерции  ; b – коэффициент диссипации, зависящий от частоты, амплитуды колебаний и площади петли гистерезиса, возникающей в следствие не вполне упругого соударения диска о барабан [4] (b=4,5Н•м•с); M(t) временная функция момента возмущения, формируемого дизельным двигателем, гидродинамическими процессами в межлопаточном пространстве трансформатора, а также пульсацией давления рабочей жидкости в системе подпитки; JД– момент инерции диска; i– количество дисков. Момент инерции JБ, приведенный к барабану включает инерционность турбины, вращающихся деталей планетарных рядов трансмиссии и элементов управления. При расчете этого параметра принимается ряд допущений. В связи с этим, значение JБ определяется по экспериментальным данным – по частоте собственных колебаний в динамической системе (по частоте колебаний момента на валу гидромеханической трансмиссии при движении транспортной машины на определенной передаче с заблокированным гидротрансформатором). В рассматриваемой конструкции ГМТ на прямой 5-й передаче все детали вращаются как единое целое и возможны колебания ведущих дисков всех тормозов. Фрагмент осциллограммы, характеризующей колебания момента на валу ГМТ на рис. 5.

; b – коэффициент диссипации, зависящий от частоты, амплитуды колебаний и площади петли гистерезиса, возникающей в следствие не вполне упругого соударения диска о барабан [4] (b=4,5Н•м•с); M(t) временная функция момента возмущения, формируемого дизельным двигателем, гидродинамическими процессами в межлопаточном пространстве трансформатора, а также пульсацией давления рабочей жидкости в системе подпитки; JД– момент инерции диска; i– количество дисков. Момент инерции JБ, приведенный к барабану включает инерционность турбины, вращающихся деталей планетарных рядов трансмиссии и элементов управления. При расчете этого параметра принимается ряд допущений. В связи с этим, значение JБ определяется по экспериментальным данным – по частоте собственных колебаний в динамической системе (по частоте колебаний момента на валу гидромеханической трансмиссии при движении транспортной машины на определенной передаче с заблокированным гидротрансформатором). В рассматриваемой конструкции ГМТ на прямой 5-й передаче все детали вращаются как единое целое и возможны колебания ведущих дисков всех тормозов. Фрагмент осциллограммы, характеризующей колебания момента на валу ГМТ на рис. 5.

Рисунок 5. – Фрагмент осциллограммы с записью динамического момента трансмиссии при движении машины на 5 передача (до блокировки ГТ и после блокировки) и спектр его частот

М – момент на выходном валу трансмиссии; nн – обороты насосного колеса ГТ; nт – обороты турбинного колеса ГТ (на 5-й передаче выходного вала трансмиссии).

Значения момента инерции, приведенного к барабану равно ![]() . Жесткость механической системы в данном случае определяется упругой характеристикой гасителя и составляет с1=114000 Нм/рад, а приведенный момент инерции 1,0 …1,2 кгм2.

. Жесткость механической системы в данном случае определяется упругой характеристикой гасителя и составляет с1=114000 Нм/рад, а приведенный момент инерции 1,0 …1,2 кгм2.

Определение возмущений, формируемых нелинейной системой

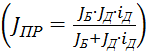

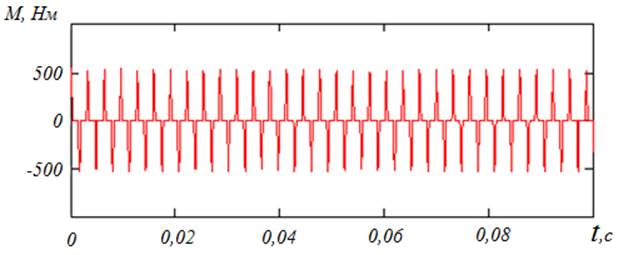

Результаты численного решения уравнения (2) и его спектральный анализ приведены на рис. 6.

Рисунок 6. – Результаты численного решения и его спектральный анализ

Резонансные режим происходит при совпадении частоты свободных колебаний нелинейной системы с частотой возмущения или кратной ей. Соответственно резонанс в дисках происходит при совпадении генерируемых нелинейной системой частот возмущения с одной из собственных частот МКД [3, 5].

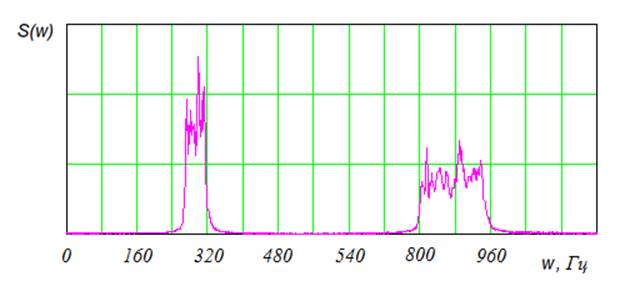

Корректность определения спектра высокочастотного возмущения формируемого гидротрансформатором выполнена при исследовании двух гидротрансформаторов различной конструкции и типоразмеров, но с одинаковым числом лопаток колес (ГТК XV-380 и ГТ-430) на стенде тормозного типа, используемого для определения преобразующих свойств гидротрансформатора. Привод насосного колеса гидротрансформатора осуществлялся от балансирно подвешенного электродвигателя с регулируемой частотой вращения. Нагрузка на турбине создавалась электро-динамическим тормозным устройством фирмы «Schenk». Давление рабочей жидкости в гидротрансформаторе, его подпитка создавалось гидравлической системой стенда. Подвод и отвод рабочей жидкости осуществлялся между реактором и насосом, при этом каналы были смещены относительно друг друга на 90 градусов. В процессе испытаний регистрировались следующие параметры: вращающие моменты на входе и выходе, давление рабочей жидкости и частота его пульсаций на входе в ГТ, частота вращения насосного и турбинного колес, а также уровень виброускорений картера ГТ. Регистрация и обработка параметров осуществлялась модульной станцией сбора данных компании L-CARD с использованием программного пакета PowerGraphProfessional 3.3.8. Спектральный анализ процесса изменения момента на входе и давления рабочей жидкости показал (рис. 7), что действительные динамические процессы формирования возмущений турбины являются гораздо сложнее принимаемых при расчете. Частота возмущения момента на турбине соответствует расчетной, т.е. ω=0,5*(kТ*kН)*Δn. В то же время, процесс пульсации рабочей жидкости на входе в гидротрансформатор, формируемый насосом подпитки близко совпадают с частотой возмущений момента на турбине.

Спектральный анализ процесса изменения момента на колесах гидротрансформатора и давления рабочей жидкости показал, что действительные динамические процессы формирования возмущений турбины являются гораздо сложнее принимаемых при расчете. Частота возмущения момента на турбине соответствует расчетной, т.е. ω=0,5•(kТ•kН)•Δn (Δn - относительная частота вращения турбинного и насосного колес). В то же время, необходимо учитывать процесс пульсации давления рабочей жидкости на входе в гидротрансформатор, формируемый шестеренчатым насосом системы подпитки и по частоте близко совпадающим с частотой возмущений, формируемых гидродинамическими процессами в гидротрансформаторе.

Рисунок 7. – Спектральная плотность возмущений, формируемых пульсацией рабочей жидкости в системе подпитки гидротрансформатора

Анализ устойчивости периодических решений нелинейной системы

Как известно, решение нелинейного уравнения (2) является неоднозначным и возможно существование нескольких стационарных режимов с различными амплитудами ![]() , в том числе неустойчивых.

, в том числе неустойчивых.

Анализ устойчивости выполняется с использованием аппарата параметрических колебаний. Для этого математическая модель (2) приводится к форме уравнения Матье [6, 7]:

| (3) |

В этом уравнении ![]() – параметр диссипации;

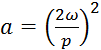

– параметр диссипации; ![]() – квадрат частот свободных колебаний нелинейной системы, соответствующий значению коэффициента гармонической линеаризации qд, p – частота внешнего возмущения.

– квадрат частот свободных колебаний нелинейной системы, соответствующий значению коэффициента гармонической линеаризации qд, p – частота внешнего возмущения.

Глубина модуляции ![]() , где числитель представляет собой жесткость упругого взаимодействия «барабан-диск» при амплитуде колебаний барабана, определяемой по экспериментальным данным (см. рис. 5), а знаменатель представляет собой жесткость упругого взаимодействия «барабан-диск» при амплитуде, соответствующей моменту ведения вращающихся дисков. Для данных амплитуд

, где числитель представляет собой жесткость упругого взаимодействия «барабан-диск» при амплитуде колебаний барабана, определяемой по экспериментальным данным (см. рис. 5), а знаменатель представляет собой жесткость упругого взаимодействия «барабан-диск» при амплитуде, соответствующей моменту ведения вращающихся дисков. Для данных амплитуд ![]() и

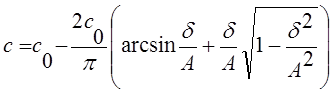

и ![]() определяются по формуле, полученной методом гармонической линеаризации:

определяются по формуле, полученной методом гармонической линеаризации:

где А – амплитуда углового колебания; δ – зазор (люфт). Необходимо отметить, что принятое в расчетах ![]() дает значение

дает значение ![]() в диапазоне от 600 до 700 Гц, что достаточно близко к низшей собственной частоте (второй форме колебаний МКД) исследуемой трансмиссии.

в диапазоне от 600 до 700 Гц, что достаточно близко к низшей собственной частоте (второй форме колебаний МКД) исследуемой трансмиссии.

Вводя параметры глубину возбуждения μ и частоту его изменения p, уравнение Матье без учета диссипации приводится к виду

| (3) |

В этом уравнении a и h параметры (абсцисса и ордината) диаграммы Айнса-Стретта  ; h

; h![]() ;

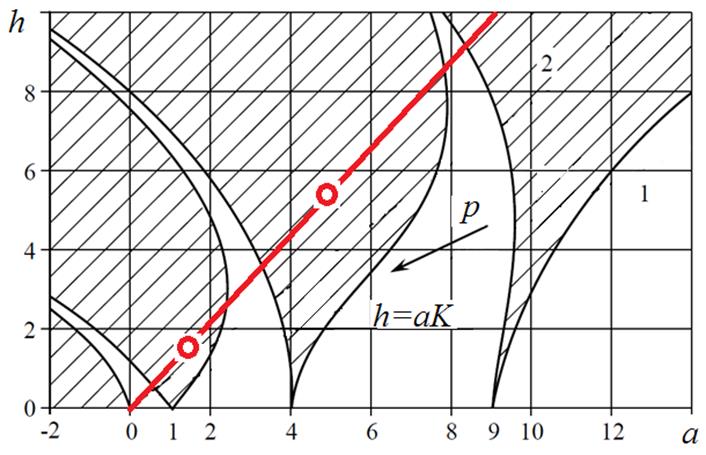

; ![]() . Такое представление позволяет анализировать устойчивость параметрических колебаний по диаграмме Айнса-Стретта (рис. 8) по расположению на диаграмме точек с известными координатами a и h.

. Такое представление позволяет анализировать устойчивость параметрических колебаний по диаграмме Айнса-Стретта (рис. 8) по расположению на диаграмме точек с известными координатами a и h.

На рисунке красными маркерами приведены рабочие точки, полученные для рассматриваемой динамической системы (р=1200 и 680 Гц, ![]() .

.

Рисунок 8. – Диаграмма Айнса-Стретта для исследуемой системы.

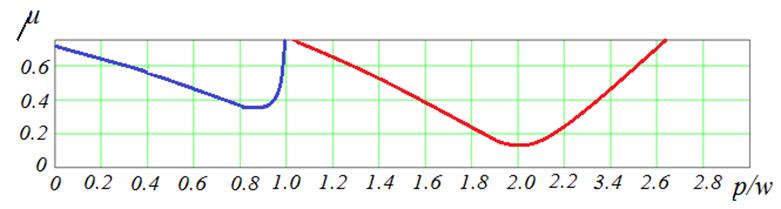

Как следует из диаграммы, наибольшую опасность представляет точка, находящаяся во второй зоне параметрического резонанса. Для более корректной оценки возможности резонансных колебаний необходимо учесть затухание. В этом случае удобнее воспользоваться диаграммой относительно частоты возбуждения. На рис. 9 показаны области относительно частоты возбуждения для главного и второго параметрических резонансов с демпфированием при декременте затухания Δ=0,3.

Рисунок 9. – Области неустойчивости относительно частоты возбуждения pдля главного и второго параметрических резонансов

Как следует из рис. 9 с увеличением затухания области неустойчивости смещаются выше оси абсцисс и используя демпфирование можно полностью исключить параметрические колебания, если глубина пульсации не достигает областей неустойчивости. Таким образом, для исследуемой системы наиболее реальным путем является снижение глубины пульсаций глубину пульсации до 0,1.

Это возможно реализовать введением фильтра низкочастотных колебаний, который не пропустит на барабан высокочастотные возмущения, сгенерированные двигателем либо ГТ. Данный аналитический вывод, полученный на основе анализа диаграммы Айнса-Стретта также подтверждается при выполнении численного моделирования по модели (1).

Определение собственных частот МКД и обоснование метода исключения резонансных режимов.

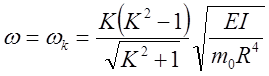

Для повышения долговечности МКД путем исключения резонансных режимов необходимо определить спектр его собственных частот. Аналитически определить значения частот можно по приближенным формулам, справедливым для кругового кольца, выполненного из однородного материала. В волновой теории колебания кругового кольца описываются дифференциальными уравнениями в частных производных, решением которых является равенство [8]:

|

|

где ![]() - целое число, определяющее количество волн z длиной λ, укладывающихся на длине кольца

- целое число, определяющее количество волн z длиной λ, укладывающихся на длине кольца ![]() (K=1,2,..N,

(K=1,2,..N, ![]() ) и форму колебаний диска; Е – модуль упругости второго рода; J – момент инерции прямоугольного сечения кольца

) и форму колебаний диска; Е – модуль упругости второго рода; J – момент инерции прямоугольного сечения кольца ![]() размером b•h; m0 – погонная масса; R – средний радиус кольца.

размером b•h; m0 – погонная масса; R – средний радиус кольца.

Однако конструкция МКД является многокомпонентной, сочетающей в себе металлический диск, металлокерамические накладки, адгезионные слои, то есть разнородные материалы с различными нелинейными физико-механическими свойствами. Кроме того, на одной из торцевых поверхностей МКД выполняется зубчатый венец. Собственные частоты МКД сложной формы, состоящих из неоднородных материалов, могут быть определены на основе численного моделирования [9].

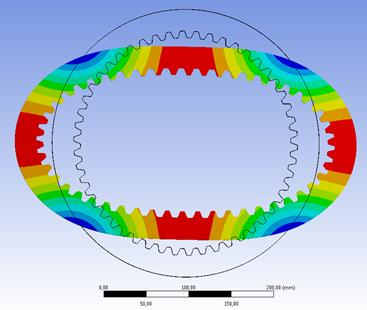

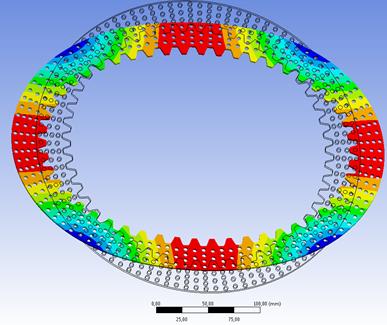

Для этого в программном пакете SolidWorks 2013 была создана трехмерная модель фрикционного диска, содержащая все его составляющие, то есть непосредственно фрикционный слой и стальной диск – основу. Далее модель импортирована в ANSYS Workbench 13, выбрана конечно-элементная сетка, определены характеристики взаимодействия элементов фрикционного диска: контакт между накладками и основой задан по типу «bonded», что соответствует реальным условиям. Параметры заделки выбирались исходя из того, что при разрушении диска в ходе эксплуатации в трансмиссии «Синтез» находились в выключенном состоянии фрикционного элемента управления. Поэтому трехмерная модель диска не закреплялась и не ограничивалась ни в одном из шести направлений.

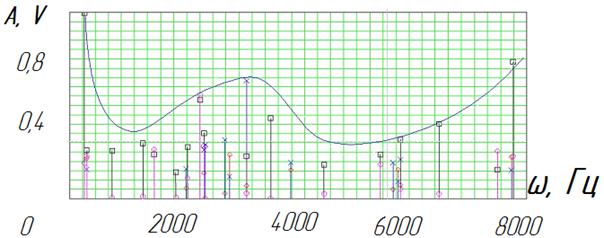

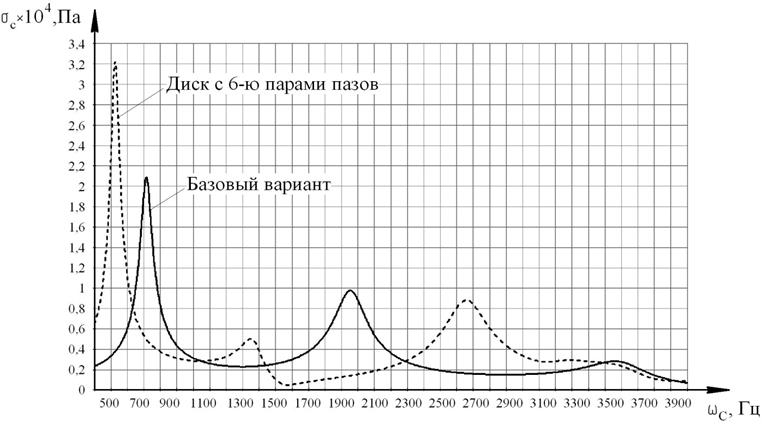

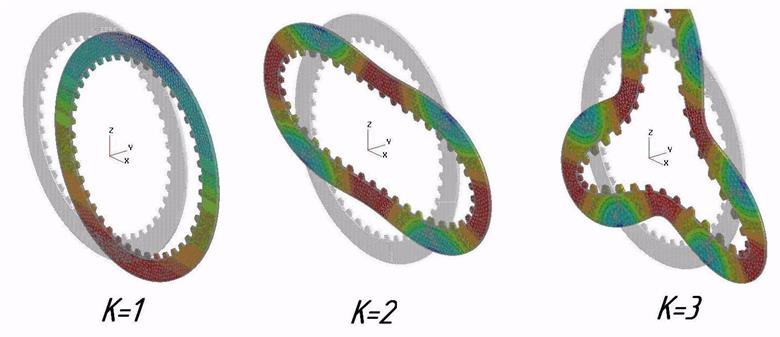

В результате численного решения были определены реакция МКД на гармонический сигнал переменной частоты, приложенный к зубу МКД, а также собственные частоты колебаний диска, формы колебаний, соответствующие различным значениям параметра К. Спектральная плотность процесса колебаний МКД приведена на рис. 10, а формы колебаний диска при К=2 и К=3 приведены на рис. 11.

Рис. 10. – Результаты частотного анализа отклика фрикционного диска

Рис. 11. – Формы колебаний металлокерамического диска

Из приведенных данных следует, что собственные частоты МКД находятся в диапазоне частот возмущений рассматриваемой системы и следовательно резонанс дисков возможен.

Достоверность построения модели ограничивается точностью описания нелинейного взаимодействия между элементами МКД (стальным кольцом и металлокерамическими накладками), формируемого адгезионными слоями. В связи с этим, результаты численной оценки собственных частот МКД необходимо корректировать с учетом экспериментальных данных, полученных при испытаниях на специальном стенде с использованием метода неразрушающего контроля – по реакции диска на гармонический сигнал регулируемой частоты [10].

Анализ результатов численного моделирования позволяет прогнозировать возможность возникновения резонансных режимов МКД фрикционных элементов гидромеханических трансмиссий, уточнить методику проектного расчета, а также решать обратную задачу по исключению резонансных режимов.

Исключение резонанса возможно обеспечить варьированием собственных частот металлокерамического диска в соответствии с приведенным уравнением. Однако физико-механические свойства (модуль упругости Е, плотность материала ρ определяющая погонную массу m0, соответственно и скорость звука в материале E/ρ) для используемых материалов диска стабильны, а варьирование геометрическими параметрами (J,R) ограничено условиями компоновки фрикционных дисков в картере трансмиссии.

Некоторое гашение колебаний может быть достигнуто созданием конусообразной или гофрированной формы стальных дисков, работающих в паре с МКД. Это приводит к увеличению трения между дисками при их вращении, износу и снижению эффективности [11, фиг. 109, с. 151].

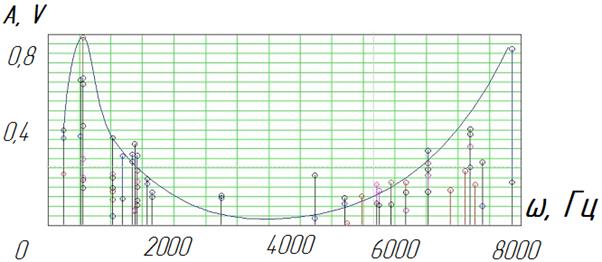

Эффективным путем варьирования собственной частоты является «разрушение» кратности числа волн, укладываемых на длину диска, например, выполнением радиальных надрезов. Также возможно изменение собственных частот диска путем выполнения равномерных сверлений по площади, что не приведет к изменению формы колебаний, однако снизит собственные частоты. Эффективность выполнения надрезов определена экспериментально, результаты ее оценки приведены на графиках рис. 12а, 12б, 12в и на рис. 13.

Как следует из полученных данных, при выполнении надрезов спектр собственных частот дисков существенно изменяется. В частности, при двух парах надрезов частота (703 Гц) перестает быть доминирующей, что подтверждено экспериментально: амплитуда спектральной плотности снижается на 60 %. Максимальное значение амплитуды смещается в сторону более низких значений частот (см. рис. 9-б). Аналогичный процесс наблюдается при шести парах надрезов (см. рис. 9-в).

|

Рисунок 12-а: зависимость амплитуды колебаний фрикционного диска без конструктивных изменений от частоты |

|

Рисунок 12-б: зависимость амплитуды колебаний фрикционного с двумя парами надрезов от частоты |

|

Рисунок 12-в: зависимость амплитуды колебаний фрикционного с шестью парами надрезов от частоты |

При этом форма колебаний при различном числе надрезов на соответствующих частотах приведена на рис. 13.

|

|

а) | б) |

Рисунок 13. – Корректировка собственных частот диска путем выполнения равномерных сверлений

а - форма колебаний стальной основы диска без сверлений на собственной частоте 703 Гц; б - форма колебаний стальной основы диска со сверлениями на собственной частоте 600 Гц

Эффективность коррекции спектра собственных частот МКД путем выполнения сверлений проверялась в программном приложении ANSYSWorkbench 13. При площади отверстий, составляющих 19% площади собственная частота исследуемого диска понизилась с 703 до 600 Гц.

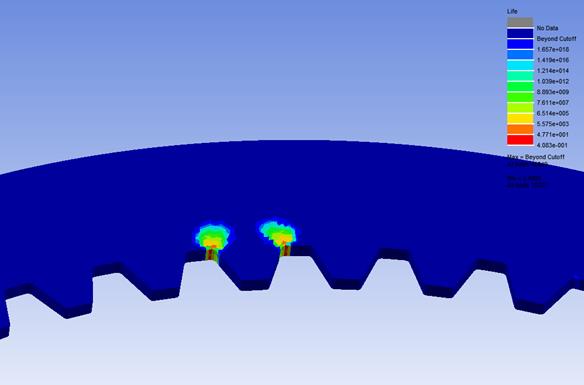

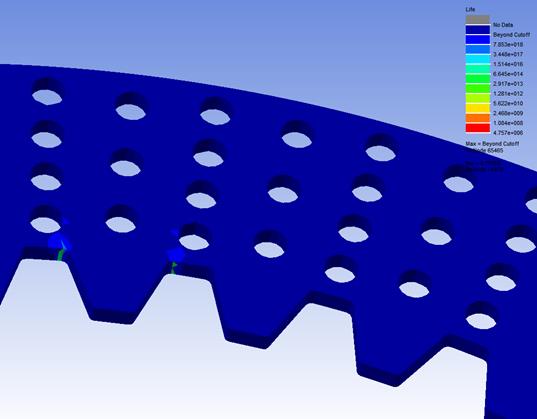

Анализ усталостной долговечности фрикционных дисков с выполненными сверлениями выполнялся в приложении ANSYSnCodeDesignLife. Для этого использовались трехмерные модели двух дисков, исследованных ранее. Первый - цельный фрикционный диск с собственной частотой 703 Гц, соответствующей второй форме колебаний; второй – этот же диск со сверлениями на 19% площади и собственной частотой 600 Гц. Предварительно эти модели загружены в ANSYSWorkbench 13 в приложение ResponseSpectrum, где был определен гармонический отклик каждого из дисков на различных частотах. Затем данные, полученные в этом приложении были переданы в ANSYSnCodeDesignLife, где выполнялся расчет долговечности дисков. В ходе выполнения анализа оба диска нагружались частотным спектром от 700 Гц до 1500 Гц с амплитудой от 30 до 50  . Следует отметить, что при расчете усталостной долговечности трёхмерная модель основы фрикционного диска была выполнена в соответствии с реальной конструкцией, т.е с учетом галтелей в основании зубьев.

. Следует отметить, что при расчете усталостной долговечности трёхмерная модель основы фрикционного диска была выполнена в соответствии с реальной конструкцией, т.е с учетом галтелей в основании зубьев.

Анализ результатов расчета показал, что при отстройке собственной частоты диска, соответствующей 2й форме колебаний, возможно значительное повышение ресурса дисков на несколько порядков (рис. 14, 15).

|

Рисунок 14. – Результат численной оценки долговечности металлокерамических дисков |

|

Рисунок 15. – Результат численной оценки долговечности металлокерамических дисков с выполненными сверлениям |

Заключение

В соответствии с результатами исследования установлено, что резонансный режим в дисках фрикционных элементов может быть генерирован на различных частотах и различными источниками возбуждения. Возбуждение резонансов генерируется колебаниями момента двигателя, гидродинамическими процессами в межлопаточном пространстве круга циркуляции гидротрансформатора, а так же колебаниями давления рабочей жидкости в системе его подпитки. Отстройка резонансов на одной из частот может его возбудить на смежных. В связи с этим наиболее эффективным способом исключения резонансных режимов является фильтрация колебаний, генерирующих резонанс.

Фильтрация колебаний в до и после трансформаторных зонах может быть осуществлена синтезом гасителя высокочастотных колебаний, исключающего резонанс в этих зонах, практически не воспринимая [6, 7] возмущения с частотами, существенно превышающими собственную частоту.

Таким образом, для фильтрации высокочастотных колебаний, генерируемых в трансмиссии, а также формируемых нелинейной характеристикой упругого взаимодействия зубчатого зацепления барабана и диска, необходимо введение дополнительного гасителя.

На начальных этапах проектирования трансмиссии прогнозировать возможный диапазон генерации колебаний с достаточной точностью не всегда удается. В связи с этим возможные резонансы, выявляемые при проведении испытаний опытных образцов трансмиссии, могут быть отстроены следующими локальными решениями: снижением амплитуды генерируемых высокочастотных колебаний в межлопаточном пространстве возможно при соответствующей корректировке программы управления блокировкой ГТ, а также выбором неделимого числа лопаток турбинного колеса (например, 27 вместо широко используемых 28); корректировкой спектра собственных частот диска разрушением кратности числа волн, сумма длин которых соответствует длине окружности среднего радиуса диска. Для этого выполняют на внутренней и внешней торцах диска в шахматном порядке пары радиальных надрезов, изменяющих спектр его частот. Число пар надрезов определяют в зависимости от требуемого смещения спектра собственных частот диска. Однако, в этом случае, при уменьшении диапазона частот собственных колебаний диска следует исключить вероятность попадания в резонанс, генерируемый пульсацией давления рабочей жидкости. Интенсивность пульсаций давления рабочей жидкости в системе подпитки может быть ограничена выбором значения давления в диапазоне 5...8 МПа. Снижение давления приводит к росту пульсаций. Кроме того, целесообразно введение в систему подпитки сглаживающих фильтров.

Отстройка резонансных режимов, генерируемых нелинейностью характеристики упругого взаимодействия зубчатых венцов барабана и диска может быть осуществлена на основе оптимизации зазоров, т.е. вариацией типа подвижного соединения и жесткости – числа одновременно контактирующих зубьев, определяемых эллиптичностью окружностей.

Прогнозирование долговечности дисков на основе исследования напряженно-деформируемого состояния показывает, что исключение резонансных режимов повышает долговечность на несколько порядков.

Список литературы

1. Красневский Л.Г. Состояние и перспективы развития автоматических трансмиссий мобильных машин // Актуальные вопросы машиноведения: сб. науч. тр. ОИМ НАН Беларуси. Минск, 2012. Вып. 1.С. 108-114.

2. Жучков М.Г., Зайцев В.А., Крюков А.П. и др. Повышение долговечности стальной основы металлокерамических дисков трения танковых трансмиссий // Вестник бронетанковой техники. 1965. № 6. С. 24-41.

3. Держанский В.Б., Тараторкин И.А. Прогнозирование динамической нагруженности гидромеханических трансмиссий транспортных машин: монография. Екатеринбург: УрО РАН, 2010. 176 с.

4. Проектирование трансмиссий автомобиля / Под ред. А.И. Гришкевича. М.: Машиностроение, 1983. 263 с.

5. Taratorkin A., Derzhanskii V., Taratorkin I. Decrease in Dynamic Loading of Transmission Elements of the Vehicle // Proceedings of the FISITA 2012 World Automotive Congress (Beijing, 27-30 November 2012). Vol. 10: Chassis Systems and Integration Technology. Beijing : Institute of Technology Press, 2012. P. 495-504.

6. Ильин М.М., Колесников К.С., Саратов Ю.С. Теория колебаний: учеб. для вузов / Под. общ. ред. К.С. Колесникова. 2-е изд., стереотип. М.: МГТУ им. Н.Э. Баумана, 2003. 272 с. (Сер. Механика в техническом университете; т. 4).

7. Пановко Я.Г. Введение в теорию механических колебаний: учеб. пособие. 2-е изд., перераб. М.: Наука, Главная редакция физико-математической литературы, 1980. 272 с.

8. Тимошенко С.П., Янг Д.Х., Уивер У. Колебания в инженерном деле : пер. с англ. М.: Машиностроение, 1985. 472 c.

9. Басов К.А. ANSYS. Справочник пользователя / ред. Д.А. Мовчан. М.: ДМК-Пресс, 2011. 640 с.

10. Держанский В.Б., Тараторкин И.А., Тараторкин А.И., Гизатуллин Ю.Н. Стенд для определения спектра собственных частот металлокерамических дисков гидромеханических трансмиссий : пат. на полезную модель № RU 122171 U1. Патентообладатель ООО «НИИ «Мехмаш».2012.

11. Зальцерман И.М., Каменский Д.М., Онопко А.Д. Фрикционные муфты и тормоза гусеничных машин. М.: Машиностроение, 1965. 384 с.

Публикации с ключевыми словами: динамика, диск, долговечность, параметрический резонанс, фрикционы, фильтрация колебаний

Публикации со словами: динамика, диск, долговечность, параметрический резонанс, фрикционы, фильтрация колебаний

Смотри также:

- Методология моделирования трехмерных механических систем с помощью универсальных программных комплексов анализа

- Моделировние динамики НПА от рукоятки 3D Connexion Space Navigator под управлением САУ в пакете MatLab/Simulink

- Исследование области перехода от модели мгновенного скачка к модели Нордгейма-Фукса

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||