научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#12 декабрь 2006

УДК 534.142

Синицын А.А.

ГОУ ВПО

«Вологодский государственный технический университет»

Введение

Актуальность проблемы повышения эффективности работы источников теплоты является бесспорным аргументом при разработке новых теплогенерирующих устройств и модернизации существующих. Техническое повышение мощности горелочного устройства, применение топлив с повышенным тепловыделением при сгорании, увеличение поверхности теплопередачи – методы, не всегда выполнимые и зачастую высокозатратные. Поэтому необходимо развитие теплотехники по новым и более эффективным путям технического развития и экологической безопасности [1]. В этом направлении весьма перспективным представляется реализация в теплоэнергетических установках процессов пульсирующего горения.

В работе проводится исследование характеристик котлоагрегата типа резонатора Гельмгольца на различных режимах его работы, а также сравнительный анализ с устройствами без искусственно созданного вибрационного режима. Даются рекомендации по повышению эффективности работы аналогичных аппаратов.

Общие сведения о процессе пульсирующего горения

Пульсирующим горением называют неустойчивый режим горения с изменяющимися во времени динамическими характеристиками процесса, имеющими периодическую составляющую.

Существует большое количество устройств пульсирующего горения, или аппаратов пульсирующего горения с различным видом организации автоколебательной системы – от квазигармонических до релаксационных, и различного назначения – от котлов до печей-утилизаторов и сушильных установок – см.[2-3].

Объектом исследования является котел пульсирующего горения (КПГ) типа резонатора Гельмгольца. Характерной особенностью подобного аппарата является способность совершать низкочастотные собственные колебания, длина которых значительно больше размеров резонатора.

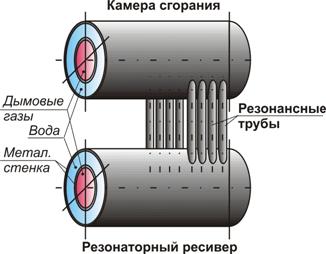

Процесс пульсирующего горения происходит следующим образом. При первичном поступлении топливной смеси в камеру сгорания осуществляется ее поджог. После полного сгорания смеси возникает ударная волна и снижение давления за ударной волной с одновременным охлаждением дымовых газов за счет теплопередачи в стенку камеры. При этом происходит поступление новой порции газовоздушной смеси за счет разрежения. Эта смесь нагревается до температуры самовозгорания (около 600 °С) остаточным теплом дымовых газов. В процессе сгорания смеси дымовые газы из камеры сгорания под действием проталкивающей силы ударной волны направляются к открытому выходу через резонаторную горловину. Процесс повторяется без поджигания смеси посторонним источником. Система входит в автоколебательный режим. Устанавливается периодический процесс, именуемый пульсирующим горением.

|

|

Частота этого процесса определяется конструкцией резонаторной системы, имеющей собственную резонансную частоту. Камера сгорания и резонансные трубы окружены водяной рубашкой, по которой движется (противотоком к дымовым газам) нагреваемая вода – рис.1. Более подробно процесс изложен в работах [3, 4]. |

|

Рис.1. Схема камеры сгорания котла пульсирующего горения в разрезе |

Проведенный анализ существующих устройств аналогичного принципа действия показал современный уровень развития техники и технологий подобного метода сжигания топлива [2, 3]. Отраженный в новых технических разработках российских и зарубежных производителей, данный метод позволяет дальнейший выход на прикладные реализации пульсирующего горения в промышленной теплоэнергетике в различных ее сферах.

Благодаря равномерному распределению температуры в топочной камере и высокому уровню автоматизации регулирования подачи топлива и воздуха, в котлах пульсирующего горения, по сравнению с факельными аналогами (см.табл.1), обеспечивается более высокий уровень качества сгорания газа. Уровень эмиссии угарного газа и оксидов азота составляет всего: CO – 48 мг/м3; NO, NOх – 25 мг/м3. Благодаря этому обеспечиваются высокие экологические показатели внешних выбросов от котлов пульсирующего горения, что дает более широкие возможности их использования.

Таблица 1

Сравнительная характеристика выбросов котлоагрегатов

|

Показатель выбросов |

Котел пульсирующего горения |

Котел факельного горения |

|||

|

|

ПВ |

Fulton |

Стройтрансгаз |

ЗИОСАБ |

Турботерм |

|

CO, мг/м3 |

48 |

62 |

50 |

130 |

5 |

|

NOx, мг/м3 |

25 |

92 |

100 |

250 |

120 |

Высокое значение КПД подобных котлов – до 96% – обуславливается относительно высоким, по сравнению с факельными аналогами, коэффициентом теплоотдачи от газов к стенке. Процесс пульсирующего горения происходит во всем объеме топочной камеры с частотой около 40 Гц, то есть в звуковом диапазоне. Благодаря наличию пульсации на стенках топочной камеры практически полностью отсутствует так называемый пограничный слой – основная помеха для конвективной теплопередачи. Отсутствие пограничного слоя и, как следствие, значительное увеличение коэффициента теплопередачи позволяет делать топочные камеры котлов пульсирующего горения более компактными, чем факельных. Помимо снижения объема топочной камеры и отсутствия пограничного слоя, на КПД влияет отсутствие градиента температур в топке: весь объем топочной камеры имеет приблизительно одинаковую температуру.

Принцип пульсирующего горения исключает необходимость установки дорогостоящего горелочного устройства, что позволяет значительно удешевить конструкцию котельного агрегата.

Компактные весогабаритные характеристики котлов обусловлены высоким коэффициентом теплоотдачи от продуктов сгорания к стенкам теплообменного аппарата и высокими скоростями течения газовых сред (в 3-4 раза выше, чем соответствующие величины в факельных котлах).

Принцип пульсирующего горения дает возможность получить не только избыточное давление на выхлопе, но и разрежение в воздушном ресивере. По воздушному и газовому тракту на входе в котел во время работы создается устойчивое разрежение, позволяющее отказаться от вентилятора и обеспечить надежную работу котла при давлении газа даже менее 70 мм вод.ст. [5].

Снижение габаритов и веса, отказ от дымососа и вентилятора, упрощение и удешевление дымовой трубы позволяет существенно снизить общие расходы при проектировании и монтаже котельной. Кроме того, стоимость котла пульсирующего горения в 1,5-2 раза меньше по сравнению с котлов факельного горения той же мощности вследствие отсутствия горелки как таковой.

Наряду с достоинствами, связанными с повышением теплонапряженности, возникают и недостатки, заключающиеся в прогорании этих самых поверхностей, а также значительный шум, обусловленный процессом горения. Все это приводит к тому, что подобные устройства отодвигаются на второй план, и делается выбор не в их пользу. Поэтому основной задачей при проектировании, а также при поверочном расчете подобных агрегатов является определение термогидродинамических параметров, влияющих на теплопередачу в котлоагрегате.

Схема исследования процессов в котле пульсирующего горения

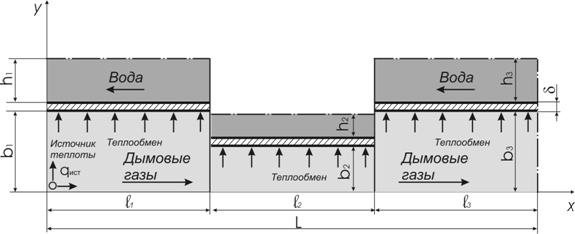

Разработана следующая схема исследования процессов в котле пульсирующего горения (см. рис.2.).

|

|

|

Рис.2. Схема исследования |

Для исследуемого объекта моделирования определяется физическая модель и с помощью его параметрического определения посредством построения пространства состояния формируется математическая модель, описывающая нестационарный процесс движения и теплообмен. Для реализации модели нестационарная задача разбивается на стационарную и гармоническую, причем зависимость изменения давления по времени определяется исходя из натурного эксперимента. Стационарная задача решается численными методами, строится алгоритм решения, который реализуется в виде конкретной программы расчета. Параллельно проводится натурный эксперимент на полупромышленной установке с определением зависимости давления и температуры сред по длине канала. Проводится настройка модели на исследуемый объект. Делается анализ расчетно-экспериментального моделирования с последующей инженерной методикой конструкторского и поверочного расчета.

Математическая модель котла пульсирующего горения

Источник теплоты вибрационного горения условно представляет собой теплообменное устройство, состоящее из газо-водяного жаротрубного теплообменника типа «труба в трубе», в котором энергия сгораемого топлива идет на изменение внутренней энергии продуктов сгорания, совершения работы всасывания и проталкивания, на диссипацию энергии в охлаждающую воду системы теплоснабжения и выброс дымовых газов в окружающую среду.

Для исследования особенностей работы котла проведено математическое моделирование протекающих в нем тепломассообменных процессов и комплексное экспериментальное апробирование на действующей промышленной установке.

Процесс пульсирующего горения есть неравновесный процесс, поэтому ставилась нестационарная задача, направленная на изучение закономерностей влияния пульсирующих параметров течения на термогидродинамические характеристики рабочего процесса. Решение заключалось в построении модели через описание явления движения и теплопередачи в виде систем дифференциальных уравнений с начальными и граничными условиями применительно к данной конструкции котла пульсационного горения.

|

|

|

|||

|

|

Камера сгорания |

Резонаторные трубы |

Резонаторный ресивер |

|

|

Рис. 3. Эквивалентная симметричная модель объекта исследования. |

|

|||

На рис.3. представлена расчетная модель реального объекта с учетом его свойств. На основании фундаментальных законов неравновесной термодинамики построена модель процесса пульсирующего горения в ДУЧП, состоящая из термо- и гидродинамической систем уравнений на основании уравнений сохранения энергии (1) и (4), теплопроводности (2) для двух теплоносителей с граничными условиями третьего рода (5) и (6). Модель дополнена уравнениями движения (8) и неразрывности (9) для газового потока, волновыми уравнениями (7) и уравнением энергетического источника (10).

Термодинамическая система уравнений в ДУЧП [4]:

(1)

(1)

(2)

(2)

![]() ,

, ![]() ,при

x=0

,при

x=0 ![]() ,

(3)

,

(3)

(4)

(4)

![]()

![]() ,

(5)

,

(5)

![]() .

(6)

.

(6)

![]() ,

, ![]() ,

(7)

,

(7)

где ![]() - источник энергии,

определяемый уравнением выгорания, являющийся функцией времени; b и h - ширина газового и водяного

каналов, d - толщина стенки,

L – длина (см. рис.3), с - скорость звука в

рассматриваемой среде.

- источник энергии,

определяемый уравнением выгорания, являющийся функцией времени; b и h - ширина газового и водяного

каналов, d - толщина стенки,

L – длина (см. рис.3), с - скорость звука в

рассматриваемой среде.

Гидродинамическая система уравнений в ДУЧП:

![]() ,

(8)

,

(8)

![]() ,

(9)

,

(9)

где ![]() - суммарное значение напряжения трения на

стенке канала.

- суммарное значение напряжения трения на

стенке канала.

Связь между колебаниями скорости тепловыделения ![]() и скорости течения

и скорости течения ![]() можно определить по

формуле [3]:

можно определить по

формуле [3]:

,

(10)

,

(10)

где τ – это время прохождения фронта пламени от одного стационарного положения в другое; ε – мнимая единица; ω – циклическая частота.

Разработка алгоритма реализации термогидродинамической модели

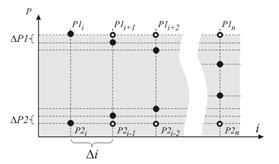

Проведено решение квазистационарной задачи через реализацию математической модели численными методами. С этой целью разработана численная схема конечноразностного решения системы (1)-(10). Строятся две взаимовлияющие сетки температур (рис.4А) и давлений (4Б).

|

А) |

Б) |

|

|

|

|

Рис.4. Схема конечно-разностного решения задачи А – температурная, Б – гидравлическая. |

|

Распределение температур по длине канала включает в себя изменение температур газовой среды Т1, температуры металлической стенки со стороны газа Ts1 и со стороны воды Ts2, а также температуры воды Т2. Пределы изменения значений: Т=0..1200◦С; i=0..4 м. ΔТ1=60..1000 ◦С; ΔТ2=2..40 ◦С; ΔTs=2..60◦С.

Распределение давлений по длине канала включает в себя изменение максимального давления газовой среды Р1 и минимального давления Р2.

Значение максимального давления на i-том шаге состоит из значения колебательного давления в максимальной точке амплитуды Рк и потерь давления на трении и местных сопротивлениях тракта ΔРs.

![]() ,

(11)

,

(11)

Значение минимального давления определяется по уравнению:

![]() ,

(12)

,

(12)

В результате моделирования построены гидротермические функции распределения параметров теплоносителей по длине исследуемого тракта КПГ [4].

|

|

|

Рис.5. Блок-схемы итерационного пошагового пересчета параметров |

В результате моделирования построены следующие функции распределения параметров теплоносителей по длине исследуемого тракта котла.

- Функция изменения температуры (ТМ):

TM=fT ( L, S, T1, T2, T3, Pн, Pк), (1)

- Функция изменения давления (ТР):

ТP=fP ( L, S, T1, T2, T3, Pmax, Pmin), (2)

где L – расстояние, на котором определяется значение давления; S – шаг выборки по длине, показывающий точность расчета; T1 – начальная температура дымовых газов; T2 – граничная температура охлаждающей воды; T3 – начальная температура стенки с внутренней стороны к газу; Рн - начальное давление в камере сгорания; Рк - конечное давление в камере сгорания.

|

|

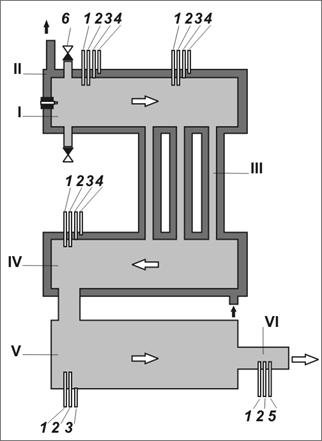

Точки измерения: 1 – давление в дымовых газах; 2 – температура дымовых газов; 3 – температура разделяющей металлической стенки; 4 – температура охлаждающей воды в водяном тракте; 5 – газовый анализ состава продуктов сгорания на выходе из КПГ; 6 – давление в топливе. |

|

Рис.6. Схема проведения эксперимента I – камера сгорания; II – водяная рубашка; III – резонансные трубы; IV – резонаторный ресивер; V – глушитель выхлопа; VI – дымовая труба. |

|

Учет температурного фактора в гидравлической модели необходим по причине широкого диапазона рабочих температур в газовом тракте (от 1200 до 120 ◦С). Поэтому введена связь между термическими и гидравлическими параметрами модели.

В связи с тем, что теплоносители имеют разные температурные границы и теплообмен осложнен лучистой составляющей, в алгоритме использован аппроксимирующий расчет температур разделительной стенки с внутренней стороны к газу и с наружной стороны к воде с пошаговым определением параметров состояния сред на каждом рассматриваемом участке системы.

Новые программные функции, исполненные в технологии MathCAD, позволяют определить значение давления на заданном участке длины тракта котлоагрегата пульсирующего горения с заданной точностью расчета при исходных значениях температуры газовой среды, температуры стенки и конечной температуры охлаждаемого теплоносителя.

Для подтверждения достоверности и точности расчета параметров работы КПГ было проведено комплексное экспериментальное апробирование ТГМ:

1. Определение режима работы КПГ;

2. Оценка влияния вибрационного режима работы КПГ.

Опыты проводились на различных рабочих режимах установки по три замера на каждой опытной точке. С этой целью определялись изменения амплитуд колебаний давления среды в камере и распределения температур газового и водяного теплоносителя по длине тракта котла (см.рис.6).

Таблица 2

Режимная характеристика испытаний КПГ

|

№ режима |

Давление газа избыточное, Па |

Расход топлива, м3/ч |

Теплопро-изводительность, Гкал/ч |

КПД сгорания, % |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

2350 |

33,8 |

24,8 |

91,4 |

|

2 |

1500 |

30,3 |

22,2 |

91,3 |

|

3 |

700 |

26,9 |

19,5 |

90,5 |

|

4 |

100 |

25,1 |

18,2 |

90,4 |

Определение режима работы КПГ

Проведен анализ результатов моделирования термогидродинамических характеристик КПГ.

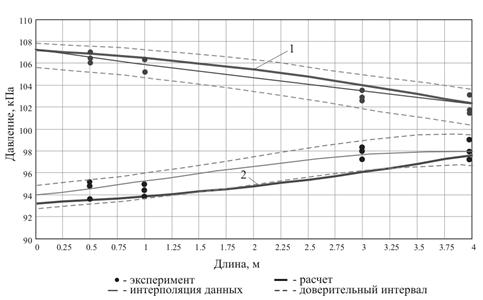

1. Гидравлическая характеристика

Основные влияющие условия на изменение давления в газовом канале – это падение давления в результате термоакустических колебаний (см. рис.7); потери давления на трение и местные сопротивления имеют несущественное воздействие. Результаты расчета соответствуют опытным данным.

|

|

|

Рис.7. Распределение давления в КПГ по длине канала: 1 – максимальное давление; 2 – минимальное давление |

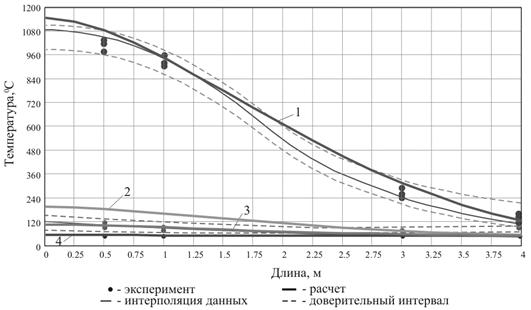

2. Термическая характеристика

|

|

|

Рис. 8. Распределение температур в КПГ по длине канала: 1 – дымовые газы; 2 – стенка со стороны газа; 3 – стенка со стороны воды; 4 – водяной теплоноситель |

Распределение температур в КПГ по длине канала определяется равномерным понижением по аналогии с газо-водяным теплообменным рекуперативным аппаратом с противоточной схемой движения теплоносителей. Точность расчета подтверждена экспериментальными замерами.

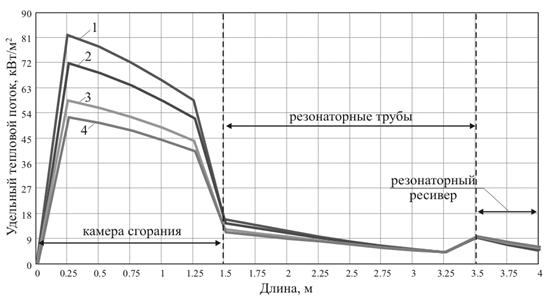

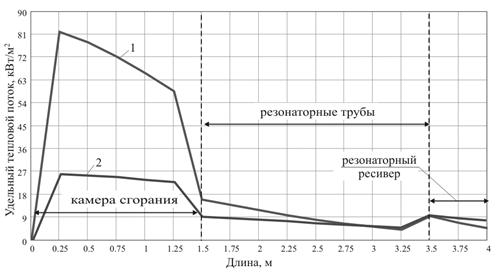

3. Энергетическая характеристика

Для четырех

рабочих режимов (см.табл.2) построена энергетическая характеристика, отображающая

зависимость теплонапряженности сечения канала ![]() , кВт/м2 по его длине.

, кВт/м2 по его длине.

|

|

|

Рис.9. Теплонапряженность

канала КПГ где 1 – режим №1; 2 – режим №2; 3 – режим №3; 4 – режим №4. |

Согласно распределению теплового потока в КПГ по длине газового канала, более 75 % тепловой энергии, воспринятой водой, передается в камере сгорания, около 20 % - в резонаторных трубах и около 5% - в резонаторном ресивере. Характер распределение теплового потока в КПГ также определяется конструктивными характеристиками резонаторных труб (количество, размеры, соотношение сечений газа и воды). Их соотношение с характеристиками камеры сгорания изменяет ее теплонапряженность в общей доле нагрузки котлоагрегата.

Оценка влияния вибрационного режима работы КПГ

Для оценки эффективности пульсационно-турбулентного режима течения газа по сравнению турбулентным, проведено сравнительное моделирование термогидродинамических характеристик в тракте КПГ и жаротрубного котла с подобными геометрическими и расходными характеристиками. Необходимым условием подобия было равное начальное давление дымовых газов и температуры в зоне горения (lх=0). В результате моделирования получены следующие характеристики:

1. Термическая характеристика

|

3 |

||

|

Рис. 10. Распределение температур в КПГ по длине канала, где температура дымовых газов в режиме: 1 – пульсационно-турбулентного; 2 – турбулентного; 3 – водяной теплоноситель. |

На основании расчета падение температуры газового теплоносителя на выходе из канала при пульсационно-турбулентном течении больше, чем при чисто турбулентном на 25%, что объясняется более высокими скоростями движения газа относительно стенки за счет пульсационной составляющей и, как следствие, повышенной теплоотдачей (см.рис. 10).

2. Энергетическая характеристика

|

|

|

Рис.11. Теплонапряженность

канала 1 – пульсационно-турбулентного; 2 – турбулентного |

Сравнение энергетических характеристик (рис.11) при турбулентном и пульсационно-турбулентном течениях показало увеличение теплонапряженности топочного устройства при пульсационно-турбулентном течении в 3 раза при равных начальных условиях.

Согласно тому, что 75-процентная тепловая нагрузка, воспринятая водой, соответствует камере сгорания, необходимо конструктивно распределить ее на другие теплообменные части КПГ.

Не создавать в зоне камеры сгорания плохо охлаждаемых участков, участков с большим количеством сварных соединений, карманов, позволяющих собираться в них образовавшемуся пару при температуре стенки до 400 градусов и давлении воды до 2 ати, приводящему к слабому теплоотводу и перегреву стенок камеры.

Повышенная теплонапряженность топочной камеры при пульсационно-турбулентном течении греющей среды в условиях теплообмена по сравнению с жаротрубными установками повышает эффективность работы устройства, основанного на вибрационном горении топлива, что создает преимущество по сравнению с котлами факельного горения.

Основные результаты и выводы

В результате исследования гидротермических параметров котла пульсирующего горения получены следующие результаты:

- Исследована зависимость изменения давления, температуры и теплонапряженности по длине тракта, что позволяет наглядно представить картину процессов в данном устройстве и делать анализ его работы.

- Автоматизация расчета термогидродинамических процессов в котле пульсирующего горения позволяет осуществлять решение системы уравнений в виде алгоритма с вложенными итерационными блоками. В неавтоматизированном режиме подобное решение довольно сложно и трудоемко из-за больших объемов пересчета динамических параметров. Кроме того, появляется возможность быстро и эффективно представить результаты расчета в виде графиков функций, на которых изображены заранее выбранные переменные.

- Предложенная математическая модель может быть применена при тепловом и гидравлическом расчете подобных устройств - поверочном расчете аппарата (определять и прогнозировать изменение параметров при изменении рабочего режима), а также конструкторском расчете основных геометрических размеров (задача по их оптимизации).

- Указанные достоинства котла пульсирующего горения по сравнению с котлами факельного горения дают возможность судить о пульсирующем горении как одном из перспективных методов повышения энергоэффективности источников теплоснабжения.

25

ЛИТЕРАТУРА

- Поляков, М.И. Устройство Пульсирующего Горения (ПГ) – выбор в пользу принципиально иной технологии выработки тепла, путь к радикальному снижению его себестоимости / М.И.Поляков // Энергетика в нефтегазодобыче, - 2002. - №1. - с.15–27

- Кацнельсон, Б.Д. Экспериментальное исследование пульсирующего горения /Б.Д.Кацнельсон, И.Я.Мароне, А.А.Таракановский // Теплоэнергетика. – 1969. - № 1. с.3-6.

- Ларионов, В.М. Автоколебания газа в установках с горением / В.М.Ларионов, Р.Г. Зарипов. - Казань: Изд-во Казан. гос. техн. ун-та, 2003. - 227 с.: ил.

- Синицын, А.А. К построению математической модели гидротермических процессов в источнике теплоты пульсирующего горения / А.А.Синицын, В.И.Игонин // «Прогрессивные процессы и оборудование металлургического производства»: Материалы Международной научно-технической конференции, посвященной 50-летию ОАО «Северсталь». – Череповец: ГОУ ВПО ЧГУ, - 2006. - с.139-141.

- Как повысить эффективность

теплоснабжения // Снабженец. - 2003 г.

http://www.snab.ru

Публикации с ключевыми словами: резонатор Гельмгольца, пульсирующее горение, термогидродинамические параметры, теплонапряженность газового канала, ударная волна

Публикации со словами: резонатор Гельмгольца, пульсирующее горение, термогидродинамические параметры, теплонапряженность газового канала, ударная волна

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||