научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 7, июль 2008

Койдан И.М.

МГТУ им. Н.Э.Баумана

Кафедра "Технологии обработки металлов давлением"

Научный руководитель: к.т.н., доц. Шубин И.Н.

Технологический процесс раздачи предназначен для увеличения диаметра краевой части полой цилиндрической заготовки. Раздачу выполняют путём внедрения в заготовку пуансона с увеличивающимся диаметром по длине. Напряжённо-деформированное состояние при этом является сжато-растянутый: сжимающие напряжения действуют в меридиональном направлении, растягивающие – в тангенциальном. В процессе выполнения раздачи, при определённой критической величине окружных растягивающих сил в одном или одновременно в нескольких местах краевого участка деформируемой заготовки появлялась шейка, после чего наступало разрушение в виде трещины. Следовательно, допустимое увеличение диаметра заготовки ограничивается опасностью образования продольных трещин, берущих начало от края заготовки, либо потерей устойчивости недеформированной её части. Проведённые ранее исследования показали, что допустимое увеличение диаметра края заготовки при раздаче зависит от рода материала и его механических свойств, отношение толщины заготовки к её диаметру, угла конусности пуансона, величины коэффициента трения и состояния металла у края заготовки.

Избежать появление трещин и изготовить качественную деталь с определённой по всей длине толщиной нам позволяет раздача с подпором. Оценка влияния величины подпора на напряжения и деформации показала, что с ростом величины подпора утонение стенки уменьшается[2].

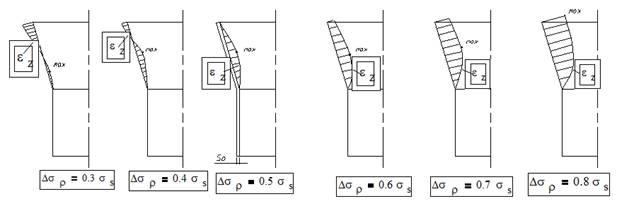

Схема напряжённо-деформированного состояния и эпюры напряжений по очагу деформации при раздаче с подпором и без подпора показаны на рис. 1.

Рис. 1. Схема напряженно-деформированного состояния трубчатой заготовке

при раздаче. а – без подпора; б – с подпором.

Деформированное состояние неоднородно по очагу деформации. Оно изменяется в зависимости от соотношения нормальных напряжений sr и sq. В точках, где абсолютное значение этих напряжений равно между собой, толщина заготовки в процессе деформирования не изменяется, деформированное состояние плоское. На участках, где |sr| > |sq|, происходит утолщение стенки ( sZ > 0), а на участке, где |sr| < |sq|, происходит утонение (sZ < 0).

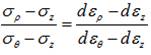

Из анализа влияния величины подпора на деформацию по толщине заготовки видно, что с ростом величины подпора утонение стенки начинает уменьшаться и при величине подпора Δσρ = 0.3σs происходит утолщение вблизи начального радиуса rз. При величине подпора Δσρ = 0.5σs толщина всей стенки по очагу деформации увеличивается, а деформируемый торец заготовки сохраняет свою первоначальную толщину S0. Дальнейшее увеличение подпора Δσρ до (0.6…0.8) σs приводит к тому, что деформируемый торец, на котором было возможно образование продольных трещин, начинает утолщаться (рис.2).

Рис. 2. Влияние величины подпора на деформации по толщине заготовки.

Как было сказано ранее, появление продольных трещин наступало вследствие утонения краевого участка деформированной заготовки и образования шейки. Однако под влиянием подпора утонение стенки замедляется, что даёт возможность дальнейшего проведения операции по увеличению диаметра краевой части заготовки за пределами общепринятого допустимого коэффициента формоизменения. Таким образом, основываясь на решении дифференциального уравнения равновесия, условия пластичности, уравнения связи напряжений и деформаций и условия несжимаемости возможно определить предварительное значение коэффициента формоизменения при варьировании силы подпора.

Для этого нам необходимо воспользоваться формулой изменения толщины стенки заготовки по очагу деформаций, учитывающей взаимовлияние нормальных напряжений sr и sq.

Принятое допущение при решении задачи – плоское напряжённое состояние.

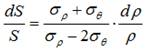

Уравнение связи между деформациями и напряжением:

.

(1)

.

(1)

Условие несжимаемости:

Учитывая плоское напряжённое состояние (sz=0), а также значения

получим:

,

(3)

,

(3)

где sr - главные нормальные напряжения в меридиональном направлении; sq - главные нормальные напряжения в тангенциальном направлении; s – толщина стенки деформируемой заготовки; ρ – текущий радиус заготовки.

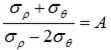

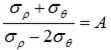

Обозначим

.

(4)

.

(4)

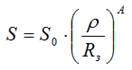

Получим:

. (5)

. (5)

Так как мы рассматриваем предельный коэффициент формоизменения, то есть момент, когда возможно образование трещины, то в уравнении (5) следует произвести замены: S=Smin, ρ=Rmax.

Уравнение (5) примет вид:

или

или

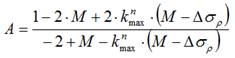

Определи значения коэффициента А при действии подпора и без него.

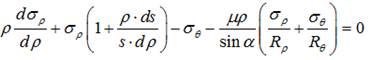

Обобщённое дифференциальное уравнение равновесия оболочек, имеющих переменную толщину имеет вид:

(7)

(7)

где μ – коэффициент трения между инструментом и заготовкой; Rρ – радиус кривизны оболочки в меридиональном сечении; Rθ - радиус кривизны оболочки в окружном сечении.

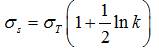

Уравнение пластичности:

Упрочнение

учитываем по зависимости:

(9)

(9)

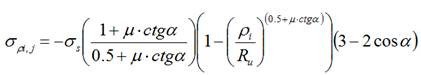

Решая совместно уравнения (7),(8), получаем выражение, характеризующее распределение напряжений в очаге деформации в меридиональном направлении:

без учёта действия подпора:

(10)

(10)

с учётом действия подпора:

(11)

(11)

Подставляем формулы (10),(11) в (4). Данные преобразования сложны. Поэтому, что бы несколько упростить вид получившихся формул, введём коэффициенты:

,

,

С учётом этого получим:

без учёта действия подпор

,

(12)

,

(12)

С учётом действия подпора:

,

(13)

,

(13)

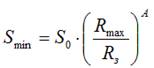

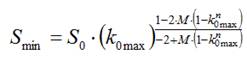

Подставив формулы в (12) и (13) в (6), получим формулы для определения минимальной толщины стенки:

Без учёта действия подпора:

,

(14)

,

(14)

С учётом действия подпора:

(16)

(16)

Формула (15) дёт возможность нам получить прямую зависимость, показывающую, какой должна быть величина подпора для того, что бы получить необходимый коэффициент раздачи:

,

(17)

,

(17)

Величина Smin, то есть минимальная толщина стенки, при которой уже возможно образование трещины, при прочих равных условиях (род материала и его механические свойства, отношение толщины заготовки к её диаметру, угол конусности пуансона, величины коэффициента трения и состояния металла у края заготовки) остаётся постоянной, в независимости от действия подпора. Поэтому величину Smin в (17) мы можем определить из формул (14), либо (16).

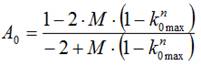

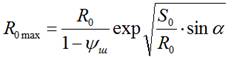

Здесь особенно важным моментом является значение величин R0max и k0max.

В ходе исследований, проведённых Е. А. Поповым и А. А. Шевченко по определению предельной степени деформации при раздаче труб [1], была получена формула, позволяющая определить допустимое без образования трещин увеличение диаметра заготовки при раздаче.

,

(18)

,

(18)

где ψш - относительное сужение до начала образования шейки при линейном растяжении цилиндрического образца из материала, соответствующего состоянию материала на торце цилиндрической заготовки.

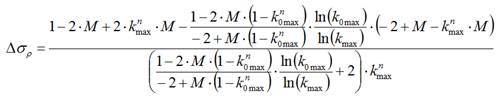

Приравняв

формулы (14) и (15) на начальном этапе и произведя преобразования можно, получить

следующую формулу зависимости ![]() :

:

(19)

(19)

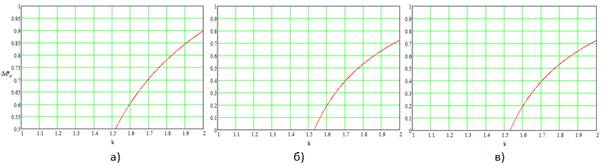

Чтобы

наглядно увидеть влияние величины подпора на предельный коэффициент формоизменения

построим три графики зависимости![]() ,

полученных а)

из формул (17) и (16); б) из формул (17) и (14); в) из формулы (19)

(рис.3)

,

полученных а)

из формул (17) и (16); б) из формул (17) и (14); в) из формулы (19)

(рис.3)

Предварительно зададимся начальными условиями:

![]()

Следует также отметить, что величина осевого подпора в данном случае будет выражаться в доле от величины σs.

Рис. 3. Графики зависимости величины подпора от предельного

коэффициента формоизменения.

Из рисунка видно, что все три графика имеют одинаковый характер – для увеличения предельного коэффициента формоизменения необходимо постепенное увеличение величины осевого подпора. Можно заметить, что графики а) и б) идентичны между собой. Это естественно, так как функциональные зависимости этих графиков были получены по одним и тем же формулам, но после различных преобразований.

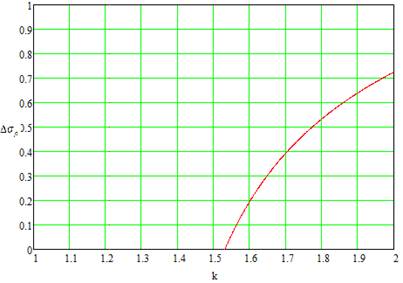

Рассмотрим подробнее график в) (рис. 4.)

Рис. 4. График зависимости величины подпора от предельного коэффициента формоизменения.

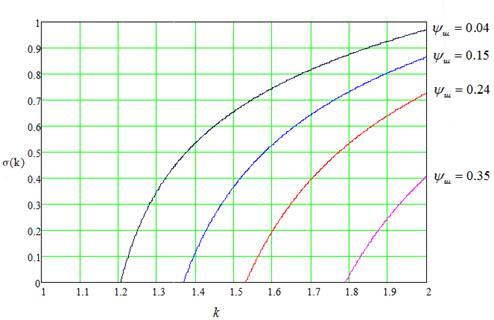

Данный график показывает возможность достижения коэффициента k=1.53 без действия осевого подпора, что не совпадает с общепринятой величиной коэффициента раздачи. Однако, если проанализировать функцию (19) то можно заметить, что варьирование величиной ψш значительно сказывается на характере протекания процесса раздачи (рис. 5)

Рис. 5. График зависимости величины подпора от предельного

коэффициента

формоизменения при различных значениях ψш..

Поэтому важно знать состояние металла на торце заготовки.

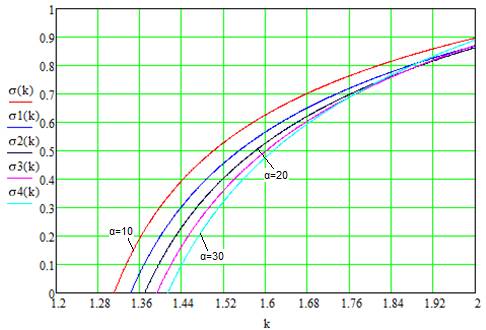

Проанализируем влияние угла конусности (рис. 6.) и коэффициента трения на пуансоне (рис. 7) на зависимость (19). При этом примем значение ψш =0.15. Как видно из рисунков, с увеличении угла конусности пуансона и уменьшением коэффициента трения на пуансоне возможности для проведения операции раздачи возрастают, а, следовательно, и необходимая величина осевого подпора уменьшается. Это важно потому, что значение осевого подпора свыше 0.6σs может привести к потере устойчивости недеформируемого участка заготовки.

Рис. 6. График зависимости величины подпора от предельного

коэффициента

формоизменения при различных значениях угла α.. На графике σ(k)

соответствует углу 10 град., σ1(k) – 15

град., σ2(k) – 20 град.,

σ3(k) – 25 град., σ4(k) – 30.

Рис. 7. График зависимости величины подпора от предельного

коэффициента

формоизменения при различных значениях μ. На графике σ0(k)

соответствует μ=0.05, σ(k) –

μ=0.1 , σ1(k) – μ=0.15, σ2(k) – μ=0.2.

Вывод: в работе установлена зависимость, которая позволяет нам определить величину осевого подпора для достижения необходимого коэффициента раздачи. Полученная формула отражает влияние основных факторов на процесс протекания технологической операции.

Литература:

1. Попов Е.А., Ковалёв В.Г., Шубин И.Н. Технология и автоматизация листовой штамповки: Учебник для вузов. – М.: Изд-во МГТУ им. Н.Э.Баумана, 2003. 408с.

2. Шубин И.Н., Марченков И.А., Фадеева Е.В. "Напряжённо-деформированное состояние при раздаче трубчатых заготовок с подпором", Заготовительное производство в машиностроении ╧12, 2006 – 28с.

3. Попов Е.А., Шевченко А.А. "Предельная степень деформации при раздаче труб", Кузнечно-штамповочное производство ╧3, 1970 - 9с.

Публикации с ключевыми словами: технологический процесс

Публикации со словами: технологический процесс

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||