научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 04, апрель 2012

УДК 539.219.3

ФГУП «ВИАМ»

МГТУ им. Н.Э. Баумана

Высокое качество монокристаллических лопаток из литейных жаропрочных сплавов может быть получено только за счёт обеспечения высокой чистоты металла по газам (азоту, кислороду) и вредным неметаллическим примесям (сере, фосфору, кремнию) [1-3]. Эти примеси попадают в металл как при выплавке металла, так и в процессе отливке их него деталей. Источником примесей может являться окружающая атмосфера, исходные шихтовые материалы, а также материал плавильных тиглей, литейных форм и т.д.

В отличие от жаропрочных сплавов, отливаемых методом равноосной кристаллизации, при которой имеет место объёмная кристаллизация и соответственно большая протяженность границ зерен, при получении монокристаллических отливок, в которых границы зёрен отсутствуют, кристаллизация расплава происходит однонаправлено в направлении теплового потока; при этом примеси концентрируются перед плоским фронтом кристаллизации и нарушают его устойчивость, что приводит к появлению дефектов в монокристалле.

Таким образом, жаропрочные сплавы с монокристаллической структурой более чувствительны к примесям, чем сплавы с равноосной структурой, что связано с особенностями их структурообразования. При образовании равноосных зёрен с большой протяженностью их границ концентрация примесей на границах будет ниже, чем при образовании монокристаллов, в которых границей зерна является сам монокристалл и поэтому там концентрация примесей будет выше.

Одной из вредных примесей в жаропрочных сплавах является азот, который при кристаллизации никелевого расплава образует нитриды и карбонитриды, являющиеся источником образования различных дефектов структуры при получении монокристаллов, в том числе равноосных «паразитных» зёрен на поверхности отливок.

Целью данной работы являлось исследовать закономерности поведения азота при получении монокристаллов жаропрочных сплавов, изучить влияние азота на структуру монокристаллов и разработать эффективные способы рафинирования расплава от примеси азота в условиях вакуумной индукционной плавки.

Реакция деазотации относится к гетерогенным и происходит на границе раздела металл-газ [4]. Таким образом, уравнение скорости удаления азота из расплава будет иметь вид:

где Sрас – поверхность расплава; Vрас – объём расплава; B – константа; Ср и С –равновесная и текущая константа соответственно; ϴ - доля поверхности, заблокированная поверхностно-активными элементами (ПАЭ); D – коэффициент диффузии (D = Dмол + Dтурб, где Dмол – молекулярная диффузия; Dтурб – турбулентная диффузия); υ – кинематическая вязкость.

Из уравнения следует, что скорость деазотации может быть увеличена путем более интенсивного перемешивания расплава, увеличения поверхности раздела металл-газ, уменьшения величины ϴ (за счёт раскисления и десульфурации расплава), а также увеличения коэффициента Dмол и уменьшения v (за счет повышения температуры расплава).

Кроме того, повышение температуры расплава облегчает диссоциацию нитридных и карбонитридных включений в условиях вакуума.

Было исследовано влияние температуры расплава на полноту удаления из него азота в условиях вакуумной индукционной плавки. Для этого в вакуумной индукционной печи ВИАМ 2002 с ёмкостью тигля 10 кг было выплавлено 3 плавки сплава ЖС30-ВИ на свежих шихтовых материалах. Основным источником попадания в сплав азота являются легирующие металлы, так что суммарно хром, титан, вольфрам и ниобий вносят около 0,005 % азота. Химический состав сплава ЖС30-ВИ приведен в табл.1

Таблица 1

Химический состав сплава ЖС30-ВИ (ТУ 1-92-177-91)

Массовая доля элементов, в % | ||||||||||||

C | Cr | Ti | Al | Ni | Mo | W | Co | Nb | V | Hf | B | Ce |

0,12-0,17 | 5,5-6,5 | 1,8-2,3 | 4,9-5,5 | Осн. | 0,4-1,0 | 11,7-12,4 | 8,0-9,0 | 1,0-1,4 | 0,05-0,10 | 0,4-0,8 | ≤ 0,02 | ≤ 0,015 |

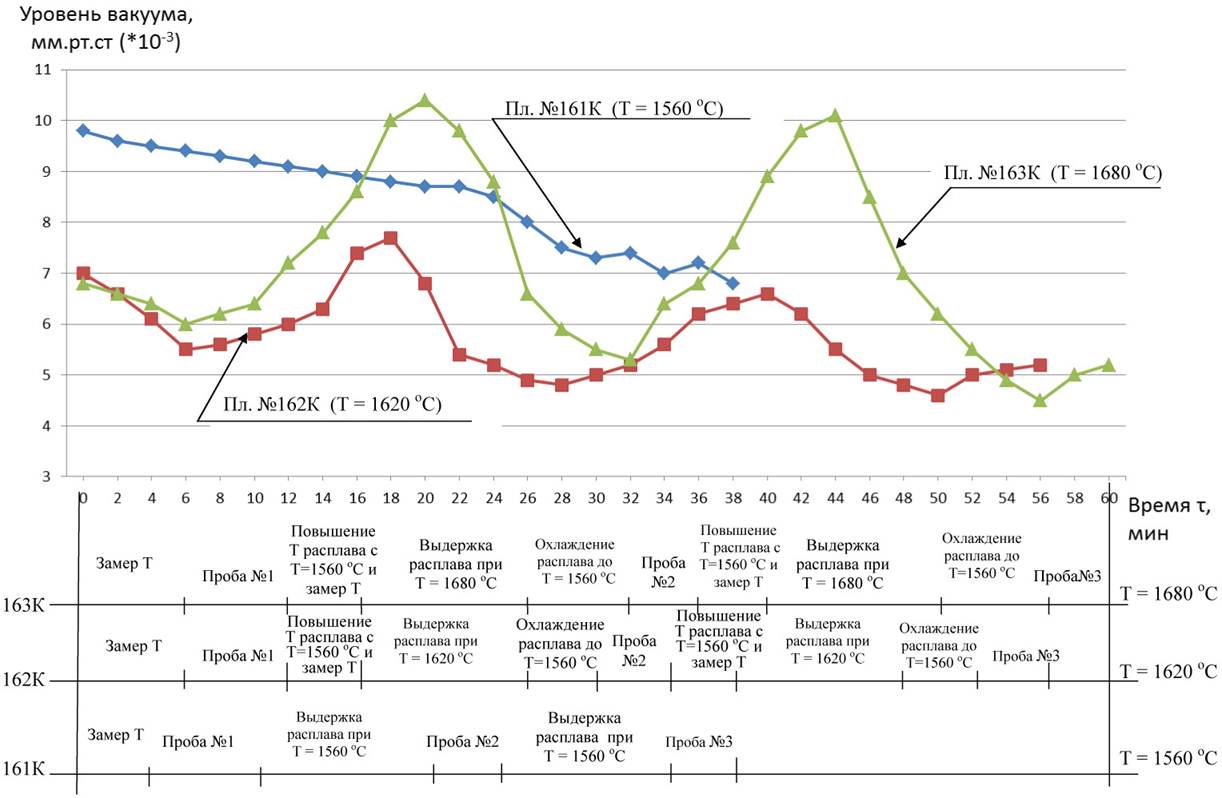

Температуру рафинирования расплава изменяли в следующих пределах : на плавке №161К она составляла 1560 оС, на плавке №162К – 1620 оС, на плавке №113К – 1680 оС. Продолжительность рафинирования расплава составляла 10-15 минут. Уровень вакуума в плавильной камере изменялся в пределах 1–5 · 10-3 мм. рт. ст. с кратковременным падением до 1 · 10-2 мм. рт. ст. при повышении температуры расплава. Отрафинированный расплав разливали в стальную трубу с внутренним диаметром 70 мм. Для получения качественной поверхности заготовки обрабатывали на токарном станке.

На рис. 1 видно, что с повышением температуры расплава с 1620 до 1680 оС высота пиков падения вакуума в печи увеличивается, что свидетельствует о более интенсивном газовыделении из расплава при температуре 1680 оС. При температуре расплава 1560 оС пики падения вакуума практически не наблюдаются, что свидетельствует о слабом выделении газов из расплава при этой температуре.

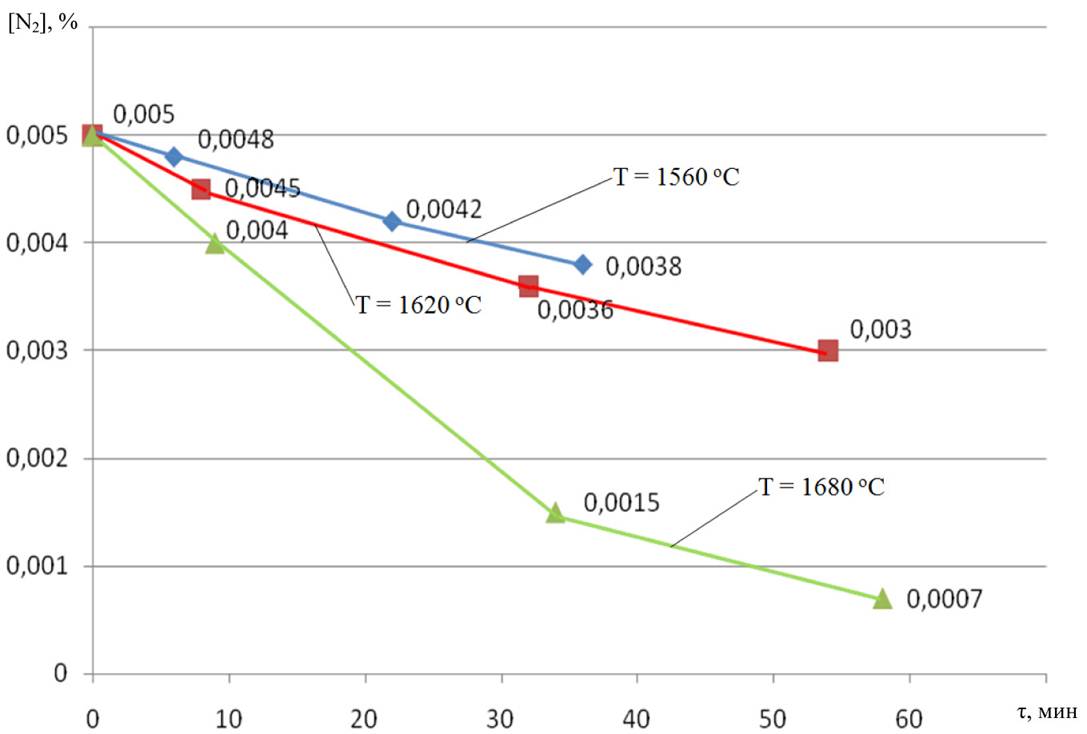

На рис. 2 приведено изменение содержания азота в сплаве ЖС30-ВИ во время рафинирования расплава при разных температурах. Для изучения изменения азота в металле во время плавки использовали специальные стальные пробницы, с помощью которых брали пробы путём погружения пробницы в расплав без нарушения вакуума. Видно, что при температурах расплава 1560 и 1620 оС азот удалился незначительно (до 0,003 %), и только после рафинирования при температуре расплава 1680 оС его содержание понизилось до 0,0007 %. Содержание газов в металле определяли на анализаторе фирмы LecoTCH 600.

Рис. 1. Изменение вакуума при проведении плавок сплава ЖС30-ВИ с различной термовременной обработкой расплава.

Рис. 2. Изменение содержания азота в сплаве ЖС30-ВИ во время рафинирования расплава при разных температурах

В таблице 2 приведен полученный химический состав выплавленных плавок

Таблица 2

Химический состав сплава ЖС30-ВИ, выплавленного с различной температурой рафинирования расплава.

№№ плавок | Т-ра рафинирования, оС | Массовая доля элементов, в % | ||||||||

С | Cr | W | Co | Mo | Nb | Ti | Hf | Al | ||

161К | 1560 | 0,098 | 5,92 | 12,34 | 7,99 | 0,43 | 1,21 | 2,04 | 0,56 | 5,32 |

162К | 1620 | 0,0108 | 6,08 | 12,08 | 8,04 | 0,45 | 1,24 | 2,02 | 0,58 | 4,95 |

163К | 1680 | 0,096 | 5,73 | 11,98 | 7,96 | 0,42 | 1,19 | 2,08 | 0,58 | 5,32 |

Расчётный состав |

| 0,14 | 6,5 | 12,1 | 8,0 | 0,5 | 1,20 | 2,0 | 0,60 | 5,15 |

Анализ таблицы 2 показал, что по некоторым элементам имеются отклонения полученного химического состава от расчетного (по С, Сr, Mo, Al). Поэтому для получения оптимального химического состава монокристаллов, получаемых из металла этих плавок, при переплаве в расплавленный металл проводили подшихтовку недостающих количеств элементов.

Отливку монокристаллических заготовок Ø 16 мм под образцы производили на установке УВНК-9А для литья деталей с направленной и монокристаллической структурой. Предварительно в готовые прокалённые керамические формы устанавливали затравки с проверенной кристаллографической ориентацией <001>.

Расплавленный металл заливали в нагретые керамические формы, после чего начинался процесс направленной кристаллизации для получения монокристаллов путем опускания форм из зоны нагрева в зону охлаждения с заданной скоростью.

После очистки заготовок от керамической оболочки и обрезки литниковой чаши и стартовых конусов заготовки клеймили, а затем травили для выявления макроструктуры. Состав травителя: HCl (конц.) + Н2О2 (соляная кислота плюс перекись водорода). Визуальным контролем установлено, что в плавке № 897 (исх. № 163К), в которой содержание азота составляет 5 ppm, получено 8 заготовок с монокристаллической структурой и одна – с направленной. На последнем имеется паразитный кристалл протяженностью примерно 80 мм. В плавке № 898 (исх. № 162К) с увеличенным до 15 ppm количество азота монокристаллических заготовок – 5, четыре заготовки – с направленной структурой с паразитными кристаллами. В плавке № 899 (исх. № 161К) с максимальным содержанием азота в сплаве (20 ppm) количество монокристаллических заготовок – 3, шесть заготовок имеют направленную кристаллизацию с паразитными кристаллами. Макроструктура заготовок представлена на рис. 3.

№ 897 – 5 ppmN2 № 898 – 15 ppmN2 № 899 – 20 ppmN2

(1 ppm = 10-4 % масс.)

Рис. 3. Макроструктура образцов сплава ЖС30-ВИ с различным содержанием азота в заготовках.

Таким образом, с увеличением содержания в сплаве азота, количество дефектов на поверхности заготовок в виде паразитных зёрен увеличивается. Эти паразитные зёрна на поверхности заготовок неглубокого залегания и при последующей механической обработке могут быть удалены с рабочей части образцов. Однако лопатки с таким дефектом на поверхности не имеют припуска на мехобработку и поэтому должны браковаться по макроструктуре, особенно если дефекты располагаются в районе входных и выходных кромок.

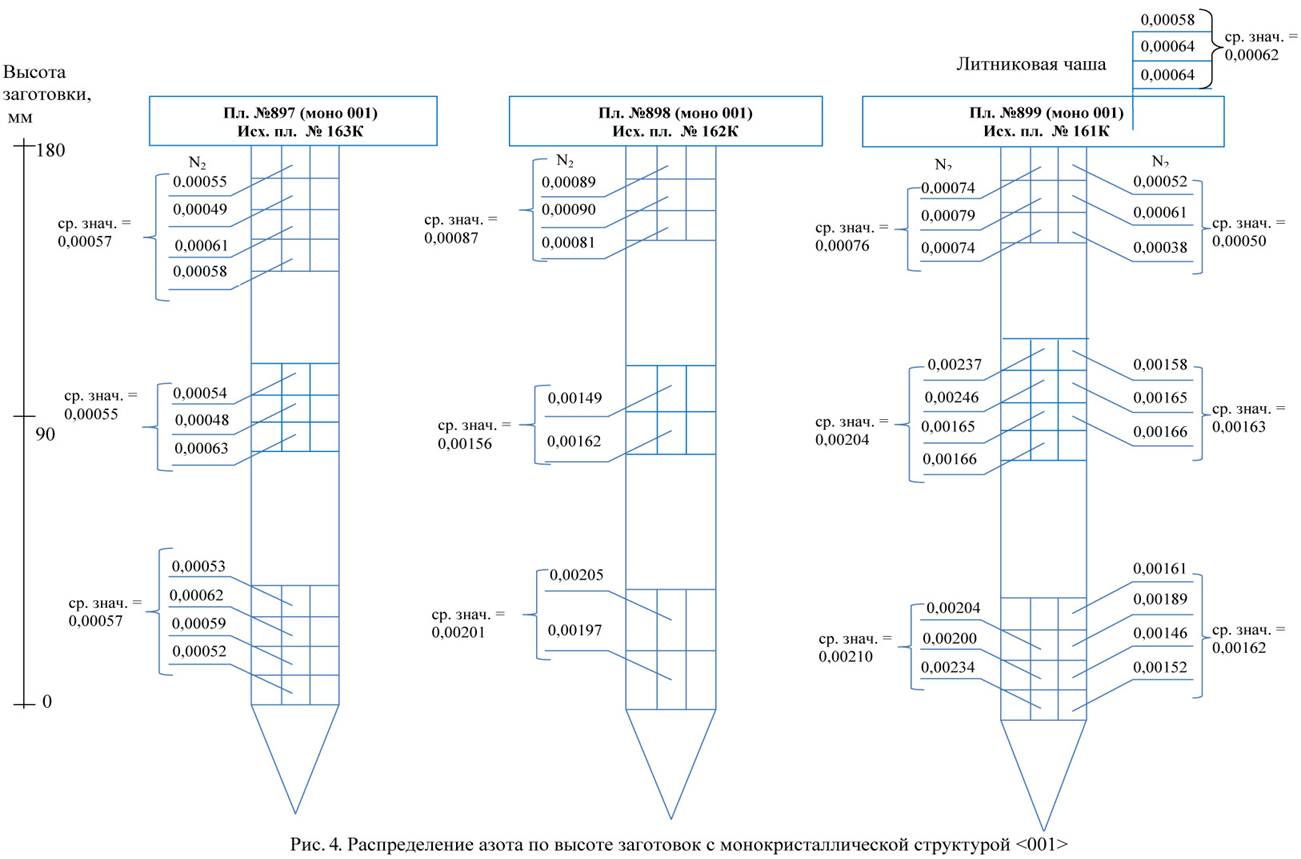

Было изучено распределение азота по высоте отлитых монокристаллических заготовок всех трех плавок. Образцы на газы изготавливали из нижней, средней и верхней части заготовок. На заготовке плавки № 899 с максимальным содержанием азота 20 ppm вырезали также её поверхностный слой. Полученные результаты анализа азота в заготовках приведены на рис. 4.

Видно, что в металле с повышенным содержанием азота последний распределяется неравномерно по высоте отлитых монокристаллов.

Наибольшее количество азота обнаружено в нижней и средней части заготовок (плавки №№ 898 и 899), тогда как в верхней части заготовок концентрация азота заметно понижается. Такая закономерность наблюдается как внутри заготовок, так и на их поверхности. В металле с низким содержанием азота (плавка № 897) азот равномерно распределяется по всей высоте заготовки.

Такое неравномерное распределение азота в заготовках (повышенная его концентрация внизу и пониженная вверху заготовки) свидетельствует о том, что при направленном затвердевании не происходит вытеснение нитридов и карбонитридов растущим монокристаллом в верхнюю часть заготовки и поэтому эти включения могут являться зародышами для зарождения произвольных «паразитных» зерен, которые способны проростать на всю высоту заготовки (рис. 3).

Заключение

1. Исследовано поведение азота при различных термовременных режимах выплавки сплава ЖС30-ВИ в вакуумной индукционной печи и его распределение по высоте монокристаллических отливок.

2. Установлено, что максимальная очистка металла от азота до уровня менее 10 ppm достигается путём термовременной обработки никелевого расплава под вакуумом 1-5 · 10-3 мм. рт. ст. при температуре 1680 ± 10 оС.

3. Показано отрицательное влияние азота при его содержании в сплаве свыше 10 ppm на образование паразитных зёрен произвольной ориентации на поверхности монокристаллических отливок.

4. В металле с повышенным содержанием азота последний распределяется неравномерно по высоте отлитого монокристалла: наибольшее количество азота обнаружено в его нижней и средней части, тогда как в верхней части концентрация азота заметно понижается.

Список литературы

1. Каблов Е.Н., Логунов А.В., Сидоров В.В. Обеспечение ультравысокой чистоты металла – гарантия качества литейных жаропрочных сплавов. – Металлы, № 6, 2000, с 40-45.

2. Сидоров В.В., Шалин Р.Е. Металлургия литейных жаропрочных сплавов для лопаток газотурбинных двигателей. В сб. Труды международной научно-технической конференции, посвященной 100-летию со дня рождения академика С.Т. Кишкина, М.:ВИАМ, 2006, с 279-288.

3. Сидоров В.В., Металлургия литейных жаропрочных сплавов. В сб. Литые лопатки газотурбинных двигателей (сплавы, технологии, покрытия), М.: Наука, 2006, с. 119-186.

4. Сидоров В.В., Ригин В.Е., Бурцев В.Т. – Особенности выплавки ренийсодержащих безуглеродистых жаропрочных сплавов для литья монокристаллических лопаток ГТД. В сб. Авиационные материалы и технологии, М.: ВИАМ, 2004, с. 72-80.

Публикации с ключевыми словами: температура, жаропрочные сплавы, рафинирование, азот, монокристалл, зерно

Публикации со словами: температура, жаропрочные сплавы, рафинирование, азот, монокристалл, зерно

Смотри также:

- 77-30569/339556 Азот в монокристаллических жаропрочных сплавах

- Экспериментальное исследование фрагментов многостеночных композитных оболочек при термосиловом воздействии

- Якушин Б.Ф. Расчеты металлургических процессов при сварке и наплавке: Методическое пособие. -М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. УДК 621.791

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||