научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 12, декабрь 2012

DOI: 10.7463/0113.0517989

УДК 669-1

Россия, ФГУП «ВИАМ», Москва

Россия, МГУ им. Н.П. Огарева, г. Саранск

Россия, Электровыпрямитель, г. Саранск

Россия, МГТУ им. Н.Э. Баумана

woislawber@gmail.com

Одной из ключевых проблем современной импульсной силовой электроники средних и высоких мощностей, является проблема обеспечения эффективного отвода тепла от электронных компонентов, интенсивно нагревающихся в процессе работы [1-9]. В настоящее время отработана базовая технология изготовления теплоотводящих оснований из отечественного ММК AlSiC и ведутся работы по созданию промышленной технологии и улучшению параметров получаемых изделий.

Так как наиболее эффективный теплоотвод обеспечивается при непосредственном креплении изолирующей пластины полупроводникового прибора (DBC-плата) к теплоотводящему основанию, применение традиционно используемых теплоотводящих материалов не позволяет создавать высоконадёжные готовые модули вследствие большой разницы коэффициента теплового расширения (КТР) теплоотводящего основания и КТР изолирующей пластины, что приводит к разрушению паяного соединения между ними при циклической эксплуатации на номинальных мощностях. ММК AlSiC, обладающий достаточно низким коэффициентом теплового расширения, высокой теплопроводностью, механической прочностью и низкой стоимостью исходных материалов, позволяет решить эту комплексную задачу [1-7]. Создание эффективного теплоотвода посредством применения ММК AlSiCдостижимо при соблюдении уровня содержания пор в готовом материале и исходных компонентах не выше определенного значения, а также при контроле химического состава основных исходных компонентов. Данный вопрос достаточно важен, поскольку по нашей оценке от него зависят до 20 % общей эффективности показателей теплоотводящих оснований, что значительно влияет на «выживаемость» готового IGBT модуля при прохождении через него пиковых нагрузок и сказывающейся на его ресурсе.

Цель данной работы: установить влияние пористости на теплопроводность ММК AlSiC.

При анализе сквозной пористости ММК AlSiCметодом капиллярного контроля [10, 11] была произведена керосиновая проба на плотность готового теплоотводящего основания. Суть её заключалась в том что, предварительно очистив и изолировав обе стороны теплоотводящего основания друг от друга, было использовано свойство керосина проникать сквозь мельчайшие поры металла. При испытании одна сторона была покрыта меловым раствором, а к центральной зоне другой стороны подведён керосин. Была произведена выдержка, при постоянном смачивании центральной зоны керосином, в течение 4 суток. По окончании данного теста сторона, покрытая мелом, осталась совершенно сухой, как и в начале испытания. Полученная информация позволяет сделать вывод, что значимой открытой пористости в ММК AlSiC нет и имеющаяся пористость матрицы, по видимому, имеет ограниченную протяженность сообщающихся пор и, по существу, является приповерхностной. Оценить пористость ММК AlSiCможно путем соотношения расчетного и экспериментального показателей содержания компонентов ММК AlSiC в единице объема получаемого материала. Полученные значения статистически близки к 99 %. Это говорит о фактически полном достижении расчетного содержания компонентов и наличии очень малой пористости материала. Тем не менее присутствует небольшое количество пор, находящихся вблизи межфазных границ матрица-SiC, что способно, по нашему мнению, значимо ослаблять передачу тепла в ММК AlSiCвследствие возникновения дополнительного барьера, препятствующему тепловому потоку. Этот вопрос требует отдельного исследования, и мы к нему возвратимся в дальнейшем.

При исследовании влияния химического состава матричного сплава и фракционного состава пористых заготовок на параметры имеющейся открытой приповерхностной пористости в ММК AlSiC был использован высокоточный метод равновесной адсорбции [12] газообразного азота особой чистоты. В таблице представлены зависимости между составом, теплопроводностью и удельной поверхностью образцов экспериментальной партии ММК AlSiCустановленные по BET-методу.

Таблица. Связь между составом образцов ММК AlSiC, теплопроводностью и удельной поверхностью

№ | Диаметр наполнителя образца, мкм | Матричный сплав образца | Удельная поверхность S, м²/г | Теплопроводность λ, Вт/м·К |

1 | 150 | Al | 0,45 | 140 |

2 | 150 | Al 3%Si | 0,30 | 140 |

3 | 150 | Al 5%Si | 0,15 | 145 |

4 | 150 | Al 7%Si | 0,05 | 150 |

5 | 150 | Al 12%Si | 0,05 | 140 |

6 | 100 | Al | 0,55 | 130 |

7 | 100 | Al 3%Si | 0,35 | 135 |

8 | 100 | Al 5%Si | 0,20 | 130 |

9 | 100 | Al 7%Si | 0,10 | 130 |

9 | 100 | Al 12%Si | 0,10 | 130 |

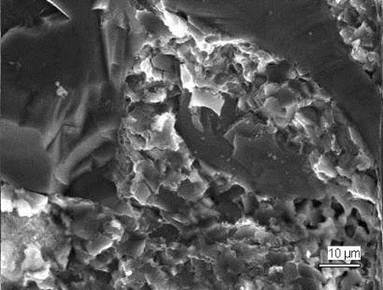

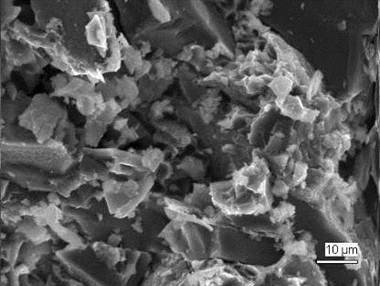

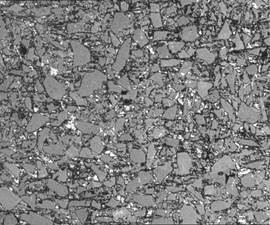

Из таблицы видно, что удельная поверхность уменьшается от матрицы из чистого алюминия до матрицы из Al 12%Si, к тому же существует качественная зависимость, показывающая большую удельную поверхность при использовании более мелкого фракционного состава. Фрактографические изображения примеров изломов ММК AlSiC«Al 12%Si -150» и «Al 12%Si-100» показаны на рис. 1.

Увеличение удельной поверхности ММК AlSiCпри использовании матричного сплава с малым содержанием кремния и мелкой фракции SiC мы связываем с ухудшением жидкотекучести матричного сплава и повышением, в случае применения SiC мелких фракций, сопротивления пропитке.

«Al 12%Si-150» |

«Al 12%Si-100» |

Рис. 1. Фрактография изломов ММК AlSiC, СЭМ

Это подтверждается полученной зависимостью влияния химического состава матричного сплава и фракционного состава пористых заготовок на теплопроводность образцов экспериментальной партии ММК AlSiC, определённой методом Паркера [13] (импульсный метод лазерной «вспышки»), которая также представлена в таблице 1.

Из таблицы видно, что в случае применения более крупной фракции SiC средняя теплопроводность увеличилась. Это согласуется с мнением о том, что уменьшение площади раздела фаз «матрица-SiC» и уменьшение сопротивления пропитки в случае применения более крупных фракций SiC приводит к некоторому повышению значений теплопроводности. Однако применение излишне крупной фракции SiC из-за возникающей неравномерности приводит к проблемам в механической и электроэрозионной обработке, а также неравномерному тепловому потоку через материал. Проблему выравнивания теплового потока сквозь ММК AlSiC некоторым образом решает применение подслоя, например из алюминия, на рабочих сторонах теплоотводящего основания, что также дает некоторое увеличение температуропроводности, фиксируемое измерительным прибором. Применение подслоя также важно и по причине радикального повышения коррозионной стойкости готового изделия.

Из таблицы 1, однако, не видно зависимости теплопроводности от применяемого матричного сплава. Максимальная удельная поверхность материала фиксируется при применении наименее жидкотекучего чистого алюминия, а наименьшая – при применении литейного сплава на основе алюминия – Al-12%Si. Такое положение мы связываем с тем, что значения теплопроводности матричных сплавов находятся в «противофазе» с уменьшением теплопроводности ММК AlSiC из-за снижения качества пропитки при применении сплавов с меньшим содержанием кремния. Несмотря на то, что чистый алюминий обладает большей теплопроводностью, чем Al12%Si, он менее жидкотекуч при тех же условиях и имеет большой угол смачивания. Это приводит к худшей пропитке пористой заготовки. Исходя из этого, по данному параметру возникает некоторое равновесие показателей.

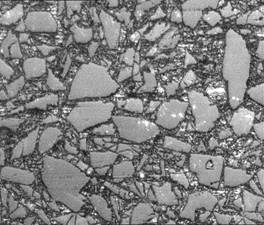

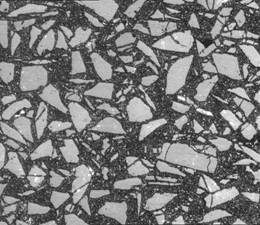

В работах [14-17] показано, что для снижения угла смачивания и вероятности образования фазы Al4C3 необходимо вводить в алюминиевый сплав кремний (5-10)%, при этом содержание кремния менее 5 % при температурах пропитки менее 1000 °С, не оказывает существенного влияния на вышеуказанные процессы. Однако, при использовании эвтектического сплава существует большая вероятность того, что из-за колебаний содержания кремния он может стать заэвтектическим. В данной ситуации может проявится полученный нами эффект «отфильтровывания» кремния на поверхности пористой заготовки, что является, как минимум, осложняющим фактором при нанесении алюминиевого подслоя на теплоотводящее основание. Поэтому оптимальным к применению в качестве матричного сплава при получении теплоотводящего основания может быть любой состав сплава. Все зависит от поставленных задач. На рисунке 2 представлена типичная макроструктура получаемого по вышеописанной технологии ММК AlSiCс различными фракциями SiC.

а) б ) в )

Оптический микроскоп, светлое поле, х30

Рис. 2. Макрофотография ММК AlSiC на основе различных фракций SiC:

а) 200 мкм; б) 150 мкм; в) 100 мкм.

В результате проведенных исследований были сформулированы следующие выводы.

1. Процесс пропитки является устойчивым и надежным. Получены удовлетворительные результаты в широком диапазоне матричных сплавов (от чистого алюминия до эвтектического сплава).

2. Установлено, что приповерхностная пористость значимого влияния на теплопроводность ММК Al-SiCне имеет.

Работа выполнена при поддержке Правительства Российской Федерации, в рамках реализации комплексного проекта по договору № 13.G25.31.0030 "Разработка технологии и организация производства теплопроводящих изделий из металломатричных композиционных материалов для приборов силовой электроники и преобразовательной техники".

Список литературы

1. КабловЕ.Н., ЩетановБ.В., ШавневА.А., НяфкинА.Н., ЧибиркинВ.В., ЕлисеевВ.В., МартыненкоВ.А., МускатиньевВ.Г., ЭмихЛ.А., ВдовинС.М., НищевК.Н. Повышениенадежностисиловых IGBT-модулейспомощьювысоконаполненногоМКМсистемы Al-SiC // Авиационныематериалыитехнологии. 2010. № 4. С. 3-7.

2. Каблов Е.Н., Чибиркин В.В., Вдовин С.М. Изготовление, свойства и применение теплоотводящих оснований из ММК Al-SiC в силовой электронике и преобразовательной технике // Авиационные материалы и технологии. 2012. № 2. С. 20-22.

3. Gilleo K. MEMS/MOEMS Packaging Concepts, Designs, Materials, and Processes. McGraw-Hill. 2005, 220 p. (McGraw-Hill Nanoscience and Technology Series.).

4. Occhionero M.A., Adams R.W., Fennessy K.P., Hay R.A. Aluminum Silicon Carbide (AlSiC) for Thermal Management Solutions and Functional Packaging Designs // Proceedings of the Annual IMAPS Conference (San Diego CA, November 1998). Available at: http://www.alsic.com/pdf/imapssd98-2.pdf , accesses 07.12.2012.

5. Occhionero M.A., Hay R.A., Adams R.W., Fennessy K.P. Aluminum Silicon Carbide (AlSiC) Microprocessor Lids and Heat Sinks for Integrated Thermal Management Solutions // Proceedings of the 2000 HDI Conference (Denver, Colorado, 25-28 April 2000). Available at: http://www.alsic.com/pdf/cpsdenver2000.pdf , accesses 07.12.2012.

6. Occhionero M.A., Hay R.A., Adams R.W., Fennessy K.P. Aluminum Silicon Carbide (AlSiC) For Cost-Effective Thermal Management And Functional Microelectronic Packaging Design Solutions // Proceedings of the 12th European Microelectronics and Packaging Conference (7-9 June 1999). S10-04. Available at: http://www.alsic.com/pdf/cpseuro922.pdf , accesses 07.12.2012.

7. Romerj G.L., Martinez J.L. Jr. Development of Metal Matrix Composite Baseplate Technology for High Current Power Modules // Proc. of the 1994 JSHM Int. Symposium on Microelectronics, 1994. P. 421-426.

8. Keck S., Leighton J., Morgner R. New Composite Packaging // Hybrid Circuits. January 1994. Vol. 33. P. 8-11.

9. Неразрушающий контроль и диагностика: Справочник / Под ред. В.В. Клюева. М.: Машиностроение, 1995. 488 с.

10. Щербинский В. Г., Алешин Н. П. Испытания на непроницаемость. Капиллярная и магнитная дефектоскопия: учеб. пособие для средн. проф.-техн. училищ. М.: Высшая. школа, 1979. 39 с.

11. Карнаухов А.П. Адсорбция. Текстура дисперсных и пористых материалов. Новосибирск: Наука. Сиб. Предприятие РАН, 1999. 470 с.

12. Parker W.J., Jenkins R.J., Butler C.P., Abott G.L. Flash method of determing thermal diffusivity, heat capacity and thermal conductivity // J. Appl. Phys. 1961. Vol. 32, no. 9. P. 1679-1684.

13. Манохин А.И., Ениколопов Н.С., Фридляндер И.Н. и др. Композиционные материалы. М.: Наука, 1981. 470 с.

14. Chawla K.K., Chawla N. Metal Matrix Composites // Kirk-Othmer Encyclopedia of Chemical Technology. John-Wiley and Sons, 2004. DOI: 10.1002/0471238961.1305200103080123.a01.pub2

15. Аксенов А.А. Металлические композиционные материалы, получаемые жидкофазными методами // Известия ВУЗов. Цветная металлургия. 1996. № 2. С. 34-46.

16. Современные композиционные материалы : пер. с англ. / Под ред. Л. Браутмана, Р. Крока ; пер. с англ. Г.С. Петелиной и др. М.: Мир, 1970. 672 с.

Публикации с ключевыми словами: силовая электроника, теплопроводность, пористость, металломатричный композиционный материал AlSiC, коэффициент теплового расширения

Публикации со словами: силовая электроника, теплопроводность, пористость, металломатричный композиционный материал AlSiC, коэффициент теплового расширения

Смотри также:

- Теплофизические свойства проницаемых элементов на основе пористых сетчатых материалов

- Оптимизация многокомпонентных дисперсно-армированных композитов на основе сплайн-аппроксимации

- Жидкофазные методы получения высокотемпературных, окислительностойких керамоматричных композиционных материалов с матрицами Si-C-N и Si-B-C-N

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||